和絮凝

混合是一个单元操作它将两种或两种以上材料的组分分配到不同的材料中,最终产生一种组分的单一混合物。这种混合是通过搅拌材料来完成的。例如,乙醇和水可以通过使用某种形式的搅拌这些材料来混合叶轮.用于混凝土浇注的沙子、砾石和水泥可以通过将它们放入混凝土批量搅拌机中进行搅拌,搅拌机的旋转提供搅拌。

通常,在水和废水的物理化学处理中使用三种类型的混合器:旋转,气动和液压搅拌机.旋转混合器是使用旋转元件进行搅拌的混合器;气动混合器是利用气体或气泡来诱导搅拌的混合器;而液压混合器是利用搅拌过程中导致水流动的混合器。

絮凝,另一方面,是一个单元操作,旨在扩大小颗粒通过非常缓慢的搅拌水悬浮颗粒。所提供的搅拌是温和的,刚好足以使颗粒粘在一起并团聚,而不是反弹,因为它们在搅拌过程中相互撞击。絮凝作用是通过使用大桨来实现的,例如用于混凝水处理的絮凝器中的桨。

6.1旋转混合器

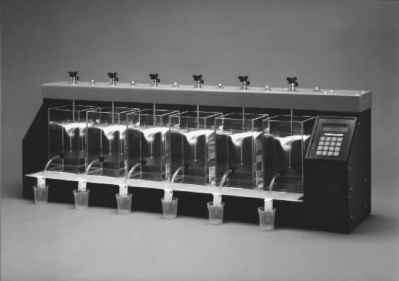

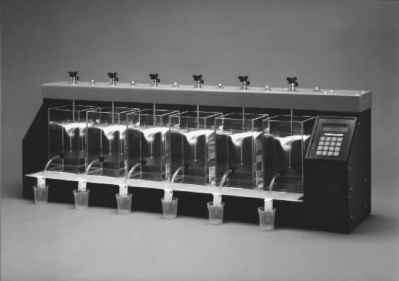

图6.1是一个旋转混合器的例子。这种类型的设置是用来确定化学品的最佳剂量。六个容器中分别放入不同数量的化学物质。然后,每个容器内的桨叶通过装置顶部的电机以预定的速度旋转。这种旋转搅动水,使化学物质与之混合。在这种设置中使用的桨,一般称为叶轮。实践中使用的叶轮种类繁多。

6.1.1叶轮的种类

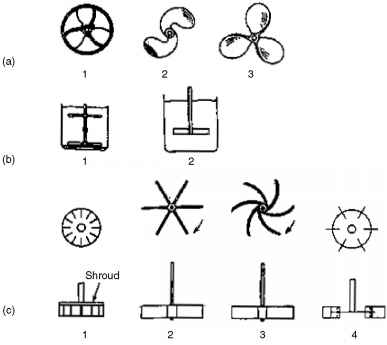

图6.2展示了实际使用的各种类型的叶轮:螺旋桨(a)、桨叶(b)和涡轮(c)。螺旋桨是被驱动流体的方向沿旋转轴的叶轮。这些叶轮类似于前一章中处理的螺旋桨泵中使用的叶轮。小型螺旋桨的转速约为每分钟1150至1750转;较大的发动机转速约为每分钟400至800转。如果水与螺旋桨之间不发生滑移,流体将沿轴向移动固定距离。这个距离与叶轮直径的比值称为螺距。一个方形螺距是一个轴向距离穿越等于螺旋桨的直径。俯仰是通过扭转叶轮叶片获得的;正确的扭转程度会引起轴向运动。

-

- 图6.1旋转混合器的示例。(由弗吉尼亚州里士满Phipps & Bird提供©2002 Phipps & Bird。)

图6.2叶轮类型(a)螺旋桨:(1)有防护;(2)没有杂草的;以及(3)标准三叶刀。(b)桨:(1)斜桨和(2)平桨。(c)涡轮:(1)带扩散环的冠状叶片;(2)直叶片;(3)弯曲叶片;(4)叶片盘。

图6.2叶轮类型(a)螺旋桨:(1)有防护;(2)没有杂草的;以及(3)标准三叶刀。(b)桨:(1)斜桨和(2)平桨。(c)涡轮:(1)带扩散环的冠状叶片;(2)直叶片;(3)弯曲叶片;(4)叶片盘。

图6.2(a)1是保护螺旋桨,之所以这样叫是因为叶轮周围有一个圆形板环。环通过限制流体从一侧进入和从另一侧流出来引导流体进入叶轮。因此,环定位流轴向旅行。图6.2(a)2是一种无杂草螺旋桨,称为无杂草,可能是因为它最初声称没有“杂草”会缠绕叶轮,因为它的双叶片设计。图6.2(a)3是标准的三叶片设计;它通常是方形的。

图6.2(b) 1是两个桨叶相对倾斜的桨叶叶轮。在这种情况下,俯仰是将桨置于不同的距离。三个或四个桨桨可以放在一个轴上;双音和四音桨更为常见。桨叶不像螺旋桨那样扭曲。如果桨的长度等于搅拌容器内径的50%到80%,那么桨就被称为桨。它们通常以20到150转/分的慢速到中速旋转。图6.2(b)2为单桨搅拌器。

叶轮类似于桨,但更短,被称为涡轮机。它们高速转动,长度大约只有搅拌容器内径的30 - 50%。图6.2(c) 1显示了带冠涡轮。护罩是加在叶片底部或顶部平面上的板。图6.2(c)2和图6.2(c)3是直叶和曲线叶涡轮。它们都有六个刀片。图6.2(c)4中的涡轮是一个外围有六个叶片的圆盘。

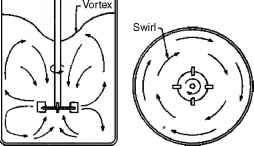

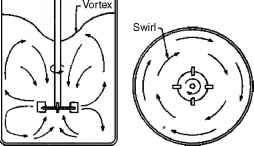

桨叶和涡轮搅拌器以径向和切线方向推动流体。对于搅拌器安装同心与水平横截面的容器,其中的混合正在发生,由切向推产生的电流在一个旋转运动绕圆周;由径向推力产生的电流流向血管壁,然后向上和向下转动。旋转运动不会造成任何混合,应该避免。在壁面上反弹并上下偏转的电流最终会返回到叶轮,并在径向和切向上再次被丢弃。液体在搅拌器中回流的频率称为循环速率。这个速度必须足够大,以便在合理的时间内扫过船只的所有部分。

图6.3显示了一个带叶片的圆盘式涡轮。如左侧仰角视图所示,叶片将流体径向地抛向壁面,从而使其上下偏转。

-

- 图6.3旋转混合器的流动模式。

箭头还表示最终回流到搅拌器叶片的流量-循环速率。在右边,显示了旋转运动。除非它被破坏,否则运动只是沿圆周运动。随着切向速度的增加,旋转流体的质量趋于堆积在容器壁上离心力.这就是涡流形成的原因。如左图所示,漩涡导致水位沿血管壁上升,并在旋转中心下降。

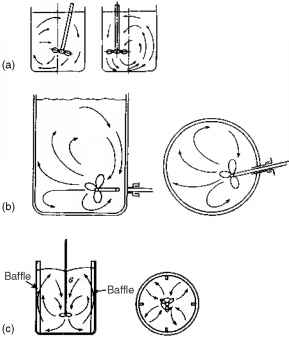

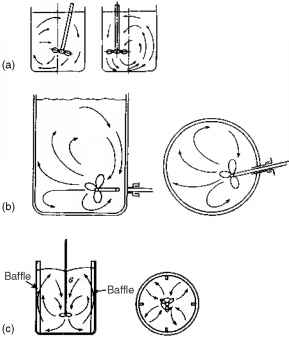

6.1.2防止旋流

一般采用三种方法防止漩涡和涡流的形成:将搅拌器偏心于容器,使用容器侧入口,沿容器壁放置挡板。图6.4显示了这三种预防方法。图6.4a左侧显示搅拌器位于容器中心右侧且处于倾斜位置;右侧显示搅拌器向左并处于垂直位置。这两个位置不再与容器同心,而是与容器偏心,因此形成漩涡所需的周向路径将不再存在,从而避免了漩涡和漩涡的形成。

图6.4b是一个侧面进入配置的示例。应该清楚的是,在这种配置中,漩涡和旋涡也将被避免。图6.4c显示搅拌器安装在容器中心,容器壁上安装有四个挡板。漩涡最初可能在靠近中心的地方形成。随着这个漩涡

-

- 图6.4防旋流方法

传播到墙壁,它的外缘将被挡板打破,然而,阻止其最终形成。

6.1.3旋转混合器功耗

混合器设计中一个非常重要的参数是驱动它的功率。如果确定了混合过程赋予流体的功率,就可以知道这个功率。力和速度的乘积就是力。如果刀片给一小块水一个推力,这一小块水就会移动,从而达到一个速度,从而产生动力。推力存在多久,力就存在多久;然而,水不会一直与刀片接触;因此,推力就会停止。因此,包裹所获得的能量在克服周围水包裹施加的摩擦力时就会消散。功率耗散是由于摩擦阻力而损失的功率,不等于搅拌器给予它的功率。

让我们通过量纲分析来推导这种功率耗散。回想一下,在量纲分析中,群是无量纲的。赋予流体的功率应取决于容器的各种几何测量。这些测量值可以方便地按叶轮直径Da归一化,使其成为无因次比。因此,就几何测量而言,它们现在是无量纲的。这些无量纲的比率被称为形状因子。

参见图6.5。如图所示,有七个几何测量值:W,桨的宽度;L,桨的长度;J,挡板宽度;;H,容器的深度;D“容器的直径;E,叶轮到容器底部的距离;Da为叶轮直径。相应的形状因子为S1 = W/D, S2 = L/D, S3 = J/Da, S4 = H/Da, S5 = Dt/Da, S6 = E/Da。一般来说,如果有n个几何测量值,就有n - 1个形状因子。

赋予流体的动力还应取决于粘度f、密度p和转速n,粘度越高,就越难推动流体,所需的动力也就越大。一个类似的参数适用于密度:密度器w w h

继续阅读:有效混合标准

这篇文章有用吗?