离心机脱水

离心机是一种通过沉淀和沉淀将固体和液体分离的机器离心力.在典型的装置中,污泥通过固定的进料管通过螺旋输送机的轮毂沿碗的中心线进料。螺旋输送机安装在旋转的锥形碗内。它的旋转速度略低于碗。污泥离开进料管的末端,被加速,通过输送轴的端口,并分布到碗的外围。固体在液池中沉淀,通过对碗壁的离心力压实,并由螺旋输送机输送到碗的干燥或海滩区。海滩区域是碗的倾斜部分,在固体被排出之前进一步脱水发生。分离的液体在碗的另一端的可调堰上连续排出。重要的工艺变量有:(1)进料速率,(2)污泥固体特性,(3)进料浓度,(4)温度,(5)

在离心机脱水利用离心力加速液体污泥流的固、液相分离。这个过程包括污泥的澄清和压实。离心机将污泥分离成脱水污泥饼和澄清液,称为浓缩液。

化学添加剂。机器变量为:(1)碗的设计,(2)碗的速度,(3)池的体积,(4)输送机的速度。通常有两个因素决定离心的成败——饼干度和固体回收率。各参数对这两个因素的影响如下:

增加饼干度:增加固体回收率:

1. |

提高碗速 |

1. |

提高碗速 |

2. |

减小池容量 |

2. |

增加池容量 |

3. |

降低输送速度 |

3. |

降低输送速度 |

4. |

提高进料速度 |

4. |

降低进给量 |

5. |

降低饲料稠度 |

5. |

增加温度 |

6.增加温度 |

6. |

用絮凝剂 |

|

7. |

不使用絮凝剂 |

7. |

提高饲料稠度 |

离心分离法有一些固有的优点真空过滤和其他过程一样脱水污泥.它结构简单、紧凑、全封闭、灵活,无需化学助剂即可使用,成本适中。工业界特别接受离心机的部分原因是其低资本成本,操作简单,对难以脱水的污泥有效。对废水污泥脱水最有效的离心机是卧式、圆柱锥形、实心碗式离心机。篮式离心机对污泥脱水效果好,但澄清效果差。圆盘式机器的澄清工作做得很好,但其脱水能力还远远不够。离心机被安装在越来越多的污水处理厂中,原因如下:(1)与其他机械设备相比,其资本成本较低,(2)运行和维护成本适中,(3)该装置是完全封闭的,因此将气味降到最低,(4)该装置简单,将适合在一个小空间,(5)该装置具有良好的性能。化学调节(6)该装置灵活,它可以处理各种各样的固体,并作为浓缩和脱水装置,(7)很少需要监督,(8)离心机可以脱水一些不能用离心机处理的工业污泥真空过滤器.

离心机的主要问题是离心机的中心质量差。细固体在中心回收到头部

与离心相关的缺点是:(1)不使用化学物质,固体捕获通常很差,化学成本可能很高;(2)垃圾必须经常通过筛选从离心机进料中清除;(3)滤饼固体含量往往低于真空过滤的固体含量;(4)维护成本高。 |

|

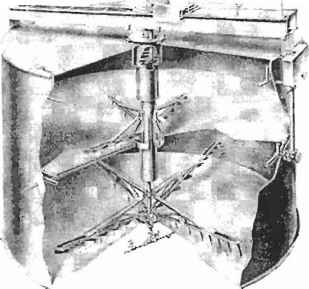

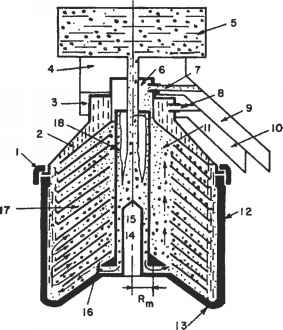

处理厂有时会抵制沉淀,结果,它们在处理系统中的浓度逐渐增加。原料的中心点污泥脱水回收时还会产生异味。絮凝剂可用于增加固体捕获,通常达到所需的任何程度,以及实质性地增加离心机的容量(固体负载)。然而,化学品的使用使离心机声称的主要优势——运行成本适中——化为乌有。如上所述,三种基本类型的离心机是圆盘喷嘴,篮子和固体碗。后两种类型已广泛用于脱水和增稠。圆盘喷嘴离心机很少用于脱水污泥,但更多地用于污泥浓缩在工业领域。由于固体碗的设计经历了重大的改进,在整个使用历史中,这种方法比任何其他方法都更常用来脱水污泥。因为最近的改进比较扎实碗离心机设计时,固体浓度可达35%。固体碗式输送机离心机以连续进料和出料速率运行。它有一个实心的无孔碗,有一个水平的旋转轴。这些离心机是封闭的,因此与其他脱水方法相比,它们具有有限的气味潜力。大型机器(200米至700 gpm的污泥进料)所需的铺设区域、入口区域和离心机空间约为400平方英尺。与其他机械脱水机相比,这个空间明显更小。连续水平固碗离心机的一个例子如图11所示。它由一端截断锥形的圆柱形转子和一起旋转的内螺旋输送机组成。螺旋输送机通常以低于转子转速的1或2转/分的速度旋转。悬浮液通过进料管轴向进入碗到进料加速区,然后通过输送机轮毂的进料口进入池中。 The suspension is subjected to centrifugal force and thrown against the bowl wall where the solids are separated. The clarified suspension moves toward the broad part of the bowl to be discharged through a port. The solid particles being scraped by the screw conveyor are carried in the opposite direction (to the small end of the bowl) across discharge ports through which they are ejected continuously by centrifugal force. As in any沉降离心机时,分离分为两个阶段:沉降(图11,在碗的右侧),以及增厚或压出沉积物(碗的左侧)。

QEAR

单位

QEAR

单位

饲料

废水

图11。连续固体碗离心机。

废水

饲料

图11。连续固体碗离心机。

由于固体排出口的半径通常小于碗较宽端液体溢出的半径,部分沉降固体被淹没在池中。

剩余的,靠近中心,在自由液体界面内,它们可以在被排出之前在那里排出。“沉降”和“压出”区域的总长度取决于转子的尺寸。它们的相对长度可以通过适当调整排液半径来改变池面。当池深降低时,压出区长度增加,但澄清效果有所牺牲。固体向碗壁运移的临界点是它们在自由液界面上的过渡,在那里连续相的浮力效应消失了。在这一点上,软无定形固体倾向于流回池塘,而不是排放。这种倾向可以通过提高池面,使池面半径等于或小于固体排放口的半径来克服。在现实中,没有干燥的沉降固体。固体形成一道堤坝,防止液体溢出。固体的转移成为可能,因为螺旋输送机的转速和碗壳的转速之间的差异。 The flights of the screw move through the settled solids and cause the solids to advance. To achieve this motion, it is necessary to have a high circumferential coefficient of friction on the solid particles with respect to the bowl shell and a low coefficient axially with respect to the bowl shell and across the conveyor flights. These criteria may be achieved by constructing the shell with conical grooves or ribs and by polishing the conveyor flights. The conveyor or differential speed is normally in the range of 0.8 % to 5 % of the bowl's rotational speed.

所需的差速器由两级行星齿轮箱实现。齿轮箱外壳携带两个环形齿轮固定在碗壳上,并与碗壳一起旋转。第一级小齿轮位于从壳体向外突出的轴上。这种安排提供了一个与输送机施加的扭矩成比例的信号。如果轴保持旋转(例如,通过扭矩过载释放装置或剪切销),相对输送机速度相当于碗转速除以齿轮箱比。可变的差动速度可以通过驱动小齿轮轴与辅助电源或通过允许它向前滑动对抗控制断动。当处理软固体或在压出区需要最大保留时间时,两种安排都被采用。该型离心机的固体处理能力是由碗的直径、输送机的节距和差动速度确定的。进料口应位于离污水排放尽可能远的地方,以最大限度地提高有效澄清长度。请注意,饲料必须引入池塘,以尽量减少干扰和重新悬浮先前沉积的固体。 As a general rule, the preferred feed location is near the intercept of the conical and cylindrical portions of the bowl shell. The angle of the sedimentation section with respect to the axis of rotation is typically in the range of 3 to 15°. A shallow angle provides a longer sedimentation area with a sacrifice in the effective length for clarification. In some designs, a portion of the conveyor flights in the sedimentation area is shrouded (as with a cone) to prevent intermixing of the sedimented solids with the free浮在表面的液体在它们通常会经过的池塘里。在其他设计中,澄清的液体从前端通过喷嘴排出离心泵或者一个可调节的撇水器,有时用来控制池中的水位。通过清洗滞留在沉降层上的固体,特别是具有高渗透性的固体,可以实现对粘附的原始液的部分置换。清洗效率范围可达90%的原始液体排量对粗固体。某些结构使沉降层具有两个角度;湿润部分相对陡峭(10-15°),干燥部分相对较浅(3-5°)。在这些角度的交叉处进行清洗,实际上形成了一个不断补充的纯液体区域,固体通过该区域输送。干燥浅层的较长部分为洗涤固体的排水提供了更多的时间。在任一洗涤系统中,未与固体馏分一起进行的洗涤液返回池中,并最终与流出原液一起排放。

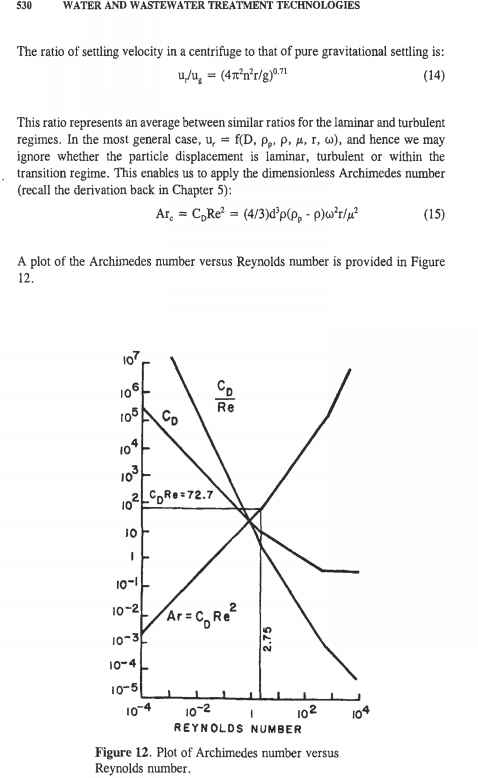

管状和固体碗状离心机的分离速率:为了计算粒子向离心壁移动的径向速度,应用了粒子在重力场中沉降的表达式:

其中ur是在距离旋转轴r处的外周速度,a是离心加速度。用旋转次数n表示ur, ur = 2itrn (2)

离心加速度为:

取决于颗粒直径而由于液体的性质,颗粒的径向运动有层流、湍流或过渡性。大粒子在Re > 500处的运动是湍流的。因此,它们在引力场中的沉降速度可表示为:

u = 1.74[d(Yp-Y)g/Y]"2 (4)

用离心加速度代替g, a:

[d(yp-Y)a/y]1/2 (5)

其中yp =固体比重,y =液体比重。将a代入最后一个表达式,得到质点在壁面径向的速度:

结合上述表达式,我们可以确定离心机中颗粒速度大于自由沉降颗粒速度的次数:

例如,当n = 1200 rpm = 20升/秒,r = 0.5 m时,离心沉降速度几乎是自由沉降速度的28倍。请注意,以上表达式仅适用于Re > 500。当Re < 2时,颗粒向壁面的迁移为层流。引力场的合适沉降速度表达式为u = d2(y - y)/18it (8)

用pg代替y,得到u = d2(Pp - p)a/18fi

将'a'和替换为一些代数运算,我们得到:

Ur /ug = 47t2n2(r/g)

对于n = 1200 rpm和r = 0.5的相同情况,我们得到ur/ug = 800,而对于湍流状态,该比值仅为28。这个例子表明离心过程在分离小颗粒时比分离大颗粒时更有效。注意,在确定径向速度ur后,需要检查是否满足层流条件Re < 2。2 < Re < 500时,重力场沉降速度为:

u = [0.153d114(yp-Y)0'71]/[(Y/g)°-2V'43]

颗粒向壁面径向速度表达式为:

ur = [0.153d1 14(Pp - p)°-71]/[Y0-2V«]

或者你= [0.136 du4 (yp - y) 0, 71 (n ^) 0, 71] / [y°29 (^ g) 0的43)

让我们考虑下面的例子,以便更好地理解上述表达式的应用。本课题采用沉降离心机分离油滴(dp = 10-4 m, pp = 900 kg/m3, n = 10’3 cP)。机器运行在5000 rpm(«= 2ir x 5000/60)。如果单个液滴距离旋转轴的距离为0.1 m,则确定液滴的径向沉降速度。

解决这个问题的方法如下:

Arc = CDRe2 = {4 × 10"12 × 1000 × 100(2ti × 5000/60)2 × 0.1}/(3 × 10"6) = 3650

注意pp - p的绝对值已经被假设。该差值为负值时,液滴位移为向心的。图10中Arc = 3650对应的雷诺数为45。因此,我们可以根据雷诺数的定义来确定径向沉降速度:

45 = 10”4 × 1000 ur/10”3 ur = 0.45米/秒。

如果分离只发生在引力场中,液滴的速度将是ur = 5.45 X 10”4米/秒。对于层流液滴运动,这对应于2800的分离数。然而,在这种情况下,流是过渡性的。颗粒在离心机中的沉降速度取决于颗粒的位置。在层流状态下,颗粒速度与离心半径成正比;而对于动荡政权,则与i/r有关。在实际操作中,粒子可能根据其位置的不同而吹过不同的区域。不同大小和密度的粒子可能以相同的速度位于同一点,因为较大的粒子直径倾向于补偿较低的密度。在重力场中具有相同沉降速度的两个粒子在离心场中也会以相同的方式沉降,只要运动状态保持不变。例如,如果引力沉积作用是层流和离心沉降是过渡态或湍流态,则颗粒在离心机内会有不同的速度。在一定的离心沉降条件下(以r和w为特征),可以应用重力场的沉降速度。当引力沉降发生在湍流区时,这是完全正确的。然而,当一个粒子从一个状态转移到另一个状态时,或者当它处于过渡状态时,人们要么必须计算速度,要么从实验结果推断。外推只有在流态没有变化的情况下才有效。假设一个粒子(d = 5 x 10英寸4英寸)位于距离离心轴0.2米的位置,离心转速为4000转/分,在水中的速度为1米/秒。在这种情况下,Re = 1 X 1000 X 0.0005/0.001 = 500,因此,政权是动荡的。可以外推到更大半径和更高旋转的条件。如果离心机转速为5000rpm,距离旋转轴0.25 m,则沉降速度为:

Ur = {1 x 5000 x \/0.25}/{4000 x \/0.20}

如果离心机转速为4000rpm,颗粒离旋转轴的距离为0.25 m,沉降速度仅为0.01 m/sec,对应于:

在后一种情况下,流动是层流,外推只能到小得多的旋转速度和半径。如果颗粒现在在3000rpm转速的离心机中沉降,颗粒离旋转轴的距离为0.20 m,则沉降速度为:

ur = 0.01(30002 X 0.20)/(40002 X 0.25) = 0.0045米/秒

请注意,上述计算是基于非受阻沉降,因此,应该对受阻“下降”进行修改。

管状和固体碗状离心机的容量估算:当旋转的离心机充满悬浮液时,液体的内表面获得半径为R的圆柱形几何形状,如图11所示。自由表面在任何一点上都与作用在液体粒子上的合力成法线。如果液体比固体颗粒轻,则液体向旋转轴移动,而固体则向碗壁流动。连续液相的流动实际上是轴向的。离心操作的简化模型是一个流体圆柱体绕其轴旋转。流动形成一个层,向外由圆柱体R2约束,向内由自由圆柱面R约束(图3)。这个表面在任何一点上都与作用在液体中固体颗粒上的力(离心力和重力)垂直。一般来说,重力与离心力相比可以忽略不计,液体表面垂直于离心力的方向。考虑一个距离旋转轴R的固体粒子。颗粒以沉降速度u作离心运动,液体颗粒以相反方向作向心运动,速度Uf,其中V -体积(m3), t =时间(sec), C =碗的高度(m)。

产生的速度将是离心的,固体颗粒将被分离;提供:

离心机的容量为:dV/di = 2tiR?我们

给定尺寸的颗粒的沉降能力是R和us的函数,而us本身与R成正比。一般来说,对于悬浮液中重颗粒的沉降,%的径向分量在大于R2的半径上小于us就足够了。

由于湍流的影响,通常的好做法是限制沉降能力,使我们在Rj附近再次超过uf。当颗粒比连续液体轻时,也会出现同样的情况。我们和R之间的关系取决于系统。在层流区,us与R成正比,而在湍流区,us与^R有关。大多数工业沉淀离心机在过渡状态下运行。

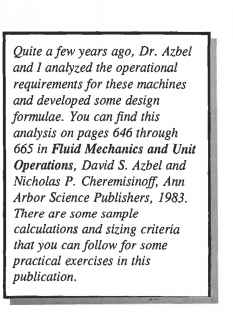

盘碗离心机-盘碗离心机广泛用于分离乳剂,澄清细悬浮液和分离不混溶液体混合物。虽然这些机器通常不应用于废水应用,而更经常发现在食品加工,他们可以找到利基应用水处理.更复杂的设计可以分离不同比重的不混溶液体混合物,同时去除固体。图15说明了磁盘堆栈中两个液体组件的物理分离。轻液相在内段积聚,重相在外段集中。两者之间的分界线被称为“分离区”。为了最有效的分离,这是沿着上升通道的线,这是每个磁盘上的一系列孔,安排使孔提供垂直通道通过整个磁盘集。这些通道也为液体混合物进入圆盘之间的空间提供通道。离心力使两种液体分离,固体向外移动到沉积物保存空间。

轻相液体向上流动

光相液体区域

污泥和重相液体

上升通道

细固体和重相液体向下流动

轻相液体向上流动

光相液体区域

图15。分离是通过使用叠盘来实现的。

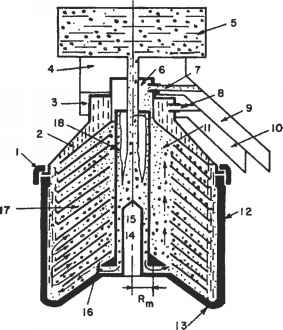

通过调节排出液体的背压或使用可交换环坝来控制分离区位置。图16说明了一种盘碗式离心机的主要特征,其包括密封圈(1)、带底的碗(2)(13);中心管(18),其下部有用于圆盘的夹具(16);一堆截断的锥盘(17),经常在内外直径处加法兰以增加强度和刚度;集热器(3、4)用于产品分离;进料槽(5),所述进料槽具有管(6)。所述碗通过水平销形式的导向安装在管(14)上。这样的安排可以使碗沿轴旋转。悬浮液从进料槽(5)通过固定管(6)供应到中心管(18),中心管(18)与碗一起旋转并允许液体下降到底部。在碗的下部,悬浮受到离心力,因此,指向碗的外围。相邻磁盘之间的距离由间隔器控制,间隔器通常是焊接在每个磁盘上表面的径向棒。 The suspension may enter the stack at its outside diameter or through a series of vertical channels cut through the disks, as described earlier. The suspension is lifted up through vertical channels formed by the holes in the disks and distributed simultaneously under the action of centrifugal force into the spacings between the discs. These spacings are of tight tolerances and can range from 0.3 to 3 mm.

-

- 图16。盘碗离心机的细节。

由于直径更大,圆盘碗的转速比管状碗的转速低。它的有效性取决于粒子沉降路径的缩短。粒子必须移动的最大距离是间隔层的厚度除以圆盘壁与旋转轴之间夹角的余弦。圆盘之间的间距必须足够宽,以容纳液体流动,而不促进湍流,并足够大,以允许沉淀固体向外滑动到砂砾保持空间,而不干扰液体在相反方向的流动。

圆盘的倾斜角(通常在35°到50°的范围内)通常很小,以允许固体颗粒沿着圆盘滑动,并被引导到位于堆栈外部的固相体积。分散的颗粒从一层转移到另一层;因此,层中的浓度和层的厚度是变量。光分量从靠近中心管(18)的间距落在圆盘下面;然后,它流过管(18)和分割盘的圆柱形端之间的环形间隙,在那里,它通过端口(7)弹出到圆形收集器(4),并在排出到接收器时通过漏斗(9)更远。较重的产品被喷射到碗壁并向上升起。它进入所述分隔盘的外表面与所述锥盖(2)之间的空间;然后通过端口(8)并排放到收集器(3)。从那里,产品被转移到漏斗(10)。

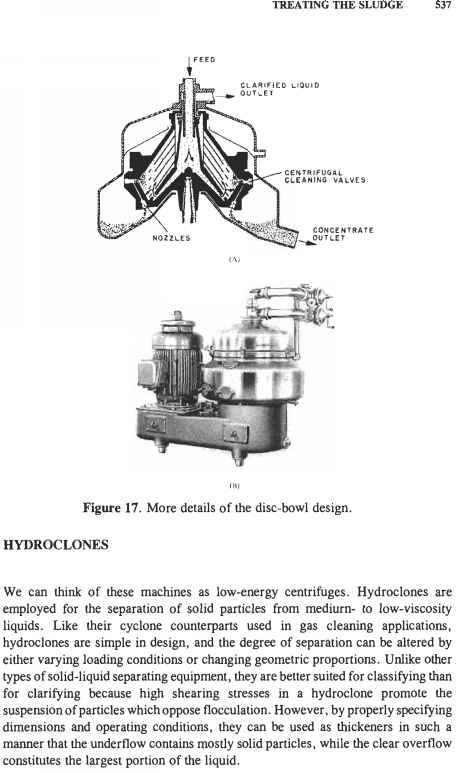

圆盘式碗式离心机的一种变体是喷嘴式离心机,因喷嘴布置在碗的外围或底部,呈直径小于碗外围直径的圆形而得名。

图17 (A)显示了这样一个单元的概念操作。这种设计是有利的,因为它提供了较高的固体浓度在排放喷嘴相对较大的直径。由于离心力在该区域小于靠近碗的外围,集中的固体在相对较低的压力下通过喷嘴喷射出去。图17 (B)显示了一个实际的单元被用作酵母浓缩器。酵母和细菌等物质非常滑,很容易滑动;因此,它们不会堵塞或堵塞通往喷嘴的通道。

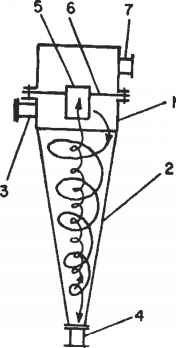

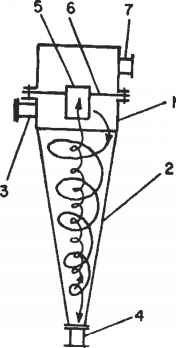

气体旋流器操作的流体涡和流动模式特征同样可以描述液体水力克隆体。然而,颗粒和液体之间的密度差明显小于气固系统。例如,水的密度大约是空气的800倍。这意味着在水力旋流器中不能采用高流体旋速,因为过大的压降成为限制因素。显然,与气体旋风分离器相比,水力旋流器的效率较低。水力分离器的设计特点如图18所示。所述悬浮液由上部短圆柱段(1)和加长锥形底部(2)组成。所述悬浮液通过喷嘴(3)切向引入所述圆柱段(1),流体在该圆柱段(1)中获得强烈的旋转运动。较大的颗粒在离心力的作用下,向仪器的壁面移动,并集中在旋转流体的外层。然后沿壁螺旋向下移动到喷嘴(4),稠化的浆液通过喷嘴排出。含有小颗粒的液体(透明液体)的最大部分在内部螺旋流动中沿旋流器的轴向上运动。清除后的液体通过喷嘴(5)排出,并固定在隔板(6)和喷嘴(7)上。由于存在径向循环流动和封闭循环流动,实际流动模式比描述的更为复杂。由于周边流速的影响,在水力旋流轴处形成的液柱压力低于常压。

-

- 图18。水力分离器的特点

液体体流动限制了小颗粒从内侧面向上流动,对分离效果有显著影响。已成功地应用于含有5至150 ^m大小颗粒的悬浮液的分类、澄清和增稠。

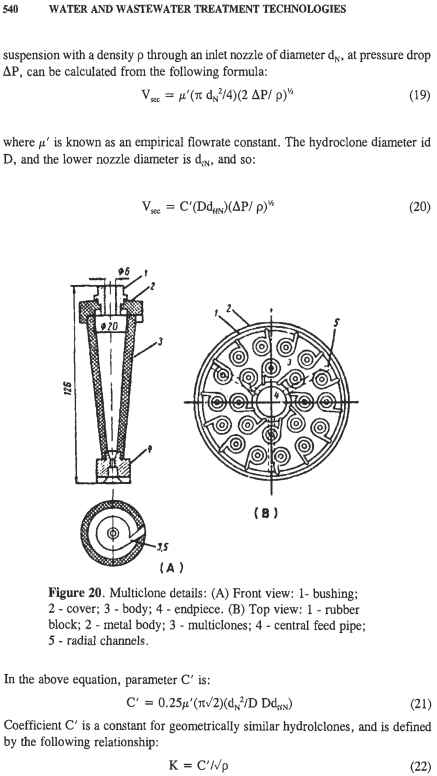

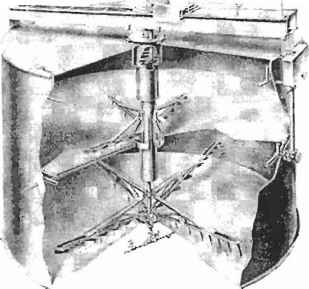

水力旋流器的直径越小,产生的离心力就越大,因此,可以分离的颗粒尺寸就越小。以下是用于各种一般应用的典型水力分选器直径:用于分类和分解工艺流,D = 300-350 mm;悬浮液增稠D = 100 mm;用于澄清(需要施加强大的离心场时),D = 10-15毫米。在最后一种情况下,使用多克隆。图19和20提供了在分解作业中使用的水力克隆体的例子。沙子积聚在一个沉砂池对间歇排污.这样的操作可以在冷却塔安装之外使用。当水力旋流器具有细长形状,锥面斜率约为10-15°时,悬浮液分离良好,特别是在增稠和澄清过程中。在这种锥状结构下,固体颗粒的运动路径增加,停留时间延长,从而提高了分离效率。

-

- 图19所示。用于分水的水力分离器。

设计方法包括确定容量、沉降颗粒的大致大小和泵送的马力要求。a的流量

结合上述表达式,可得

使用SI单位,根据一些文献报道的D在125到600毫米之间,锥角为38°的水力克隆的值,系数K的值为2.8 X 10”*。清除液体中颗粒的最大尺寸可由以下公式估算:

式中,h为中心流的高度(假设等于锥体高度的1/3),(j)x为流体速度变化的参数。为

运行水力克隆器所需的功率是提供容量V^和可接受的压力头的泵所需的马力。

影响分离效果的主要因素是喷嘴dN/dfiN的比值,可假定该比值在0.37 ~ 0.40之间。假设进口喷管直径dN为0.14 ~ 0.3倍D,放电喷管直径dd为0.2 ~ 0.167D。用作分级器的水力克隆体的锥角通常为20°;为增稠剂10- 15°。水力克隆器的操作安排可以是并联操作和串联操作。示例如图所示

我们已经在第8章讨论过这项技术,这里只增加一些一般性的评论。稠化是为了在污泥最终脱水之前去除尽可能多的水。这通常是通过将固体漂浮到液体的顶部(浮法)或允许固体沉降到底部(重力增稠)来完成的。其他的增稠方法有离心机、重力带和转鼓增稠,如前所述。这些过程提供了一种低成本的方法,减少污泥的体积负荷到后续步骤。在浮选增稠过程中,空气在压力下注入污泥。由此产生的气泡附着在污泥固体颗粒上,并使它们漂浮在一个打开的罐的表面。污泥在罐体顶部形成一层,通过撇油机构将其清除。该工艺使活性污泥的固体浓度从0.5- 1%提高到3- 6%。

重力增稠已被广泛应用主要的污泥多年来因为它的简单和廉价。在重力增稠过程中,污泥因重力引起的污泥固体沉降和压实而浓缩。它本质上是沉积过程.污泥流入一个类似于水槽的容器圆形澄清器用于一次和二次沉降。

污泥中的固体沉淀到底部,刮除机制将它们移到料斗中。被加厚的污泥类型对性能有重大影响。使用初级污泥可获得最佳效果。纯初级污泥可以从1-3%固体浓缩到10%固体。由于激活的(二)污泥增加,沉降固体的厚度减小。污泥增稠器有多种设计。图21说明了托盘增稠器。

-

- 图21。说明了一种托盘增稠器

机械脱水技术比较

正如我们从上面的描述中看到的,有各种各样的技术可供选择,用于污泥脱水操作。每一种都有自己的优点、缺点和操作范围的限制。选择在很大程度上取决于污泥的体积和性质。表3提供了主要机械脱水技术之间的相对比较。

技术或方法 |

优势 |

缺点 |

重力 |

简单的 |

潜在的讨厌和有害气味 |

操作和维护成本低 |

浓缩污泥WAS浓度限制 |

|

操作人员注意力低,培训要求中等 |

WAS对空间要求高 |

|

最低功耗 |

||

溶解空气浮选 |

对WAS有效 |

功耗较高 |

没有调理化学品能工作吗 |

增稠固体浓度有限 |

|

相对简单的设备部件 |

潜在的讨厌和有害气味 |

|

空间要求高 |

||

离心分离 |

空间要求低 |

最适合连续操作 |

对WAS有效 |

复杂的维护需求 |

|

最少的清洁和气味问题 |

功耗较高 |

|

高度浓缩 |

资金成本较高 |

|

旋转转鼓真空过滤机 |

空间要求低 |

可以依赖于聚合物 |

技术或方法 |

优势 |

缺点 |

低资金成本 |

对聚合物类型敏感 |

|

功耗相对较低 |

家政要求高 |

|

高固体捕获可实现 |

潜在的讨厌和有害气味 |

|

适度的操作注意和培训要求 |

||

重力带增稠机 |

空间要求低 |

家政要求高 |

功耗相对较低 |

可以依赖于聚合物 |

|

资金成本相对较低 |

适度的操作注意和培训要求 |

|

能否以最小的功率实现高浓缩和固体捕获 |

潜在的讨厌和有害气味 |

继续阅读:干燥床

这篇文章有用吗?

读者的问题

-

aatifa kinfe2个月前

- 回复

-

蒂姆2个月前

- 回复

-

珍妮花2个月前

- 回复

-

塞拉姆3个月前

- 回复

-

撒母耳Temesgen3个月前

- 回复

-

杰西卡3个月前

- 回复

-

马丁·赫尔佐格3个月前

- 回复

-

Alvisa3个月前

- 回复

-

delmina3个月前

- 回复

-

玛丽3个月前

- 回复

-

加里•迪克森一年前

- 回复

-

tomacca一年前

- 回复

-

托尼一年前

- 回复

-

红桉一年前

- 回复

-

奇卡一年前

- 回复

-

索菲娅一年前

- 回复

-

阿卜杜拉一年前

- 回复

-

isa一年前

- 回复

-

Nasih一年前

- 回复