先进的过程控制和性能监控

先进过程控制(APC)的目的是将操作参数移动到最佳工艺条件,并在不受干扰的情况下保持它们,同时满足工艺约束和生产目标。因此,APC在降低能源需求和运营成本方面具有相当大的潜力。

先进的过程控制包括控制结构,超越了普通的控制策略,如PID控制器。它结合了例如级联控制器,前馈控制,以及模型预测控制和基于过程模型的在线优化。模型预测多变量控制技术大约在25年前被引入工业,主要应用于炼油厂。目前,APC在化学工业中是一项成熟的技术。它可以应用于单个单元操作或者是整株植物。此外,APC降低了工艺的可变性。因此,工艺可以更接近其最佳操作条件。章节7.4.2.6给出了蒸馏用APC的一个例子。

化工行业越来越多的公司认识到信息作为优化生产的重要因素的重要性。除了经典的自动化技术外,现代操作系统能够提供有关进程实际状态的实时信息,越来越受到人们的关注。绩效监控,基于对过程中选定变量的监控,即所谓的KPI(关键绩效指标),在提高生产率和减少成本方面起着主导作用能源成本[36]。

能源效率的提高可以通过设备或整个过程的优化设计以及优化运行来实现。通过改进自动化和过程控制或直接通过更好的人工操作来实现优化操作。

通常可以观察到的是,流程是在一个舒适区运行的。影响运行参数的能量不受影响,也不依赖于负载。在发生故障后,该过程通常保持在a)安全操作点。例如回流流量过高的精馏塔(见第7.4.2节)或反应器,使用过量的溶剂或反应物导致净化段循环流量过大。此外,分离的产品规格通常略高于进一步加工所需的规格。此外,具体能源消耗通常依赖于负载并显示波动。

性能监控的基本原理是对工厂的物理数据(过程监控)和技术状况(状态监控)进行连续的数据记录。第一个例子是反应相关数据的定义,如催化剂活性,选择性和收率。后者的例子是设备相关数据的定义,例如热交换器的污垢,控制和测量设备[36]。性能监视回答以下问题[36]:进程当前处于什么状态?该过程距离最优或预定义的基准有多远?偏离设定值的原因是什么?多快能达到工厂的临界点,有什么措施可以防止这种情况发生?

压缩信息的目标通常是从大量的过程数据中提取对系统具有最高重要性的数据(KPI)。

7.7高级过程控制和性能监控

kpi、诊断信息和改进建议以适当的形式可视化,例如趋势或表[36]。

性能监控的关键条件是实时处理和解释过程数据,并掌握相应的过程知识和过程控制知识。因此,技术条件是通过在MES级别(制造执行系统)实施现代工艺数据库(PIMS,工艺信息管理系统)和工艺操作系统来创造的。

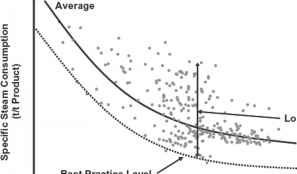

通过对典型化工厂的能源消耗进行潜在分析,通常可以观察到图7.28所示的情况。该图表示在整个工厂范围内的特定能源消耗

通常情况下,工厂在较高的负荷下以较高的能源效率运行。因此,在高产量水平运行的装置是一个重要的措施提高能源效率.如果所需的生产水平明显低于能力,则应考虑各种操作策略,包括战役操作。

如图7.28所示,与最佳实践水平相比,能源消耗的波动往往会导致更高的能源消耗。发生这种情况的原因可能包括手工操作的非最佳工艺操作、原材料纯度波动、环境条件变化或设备污染。因此,通过过程分析确定正确的影响能量的运行参数对于正确的性能监测是非常重要的。一旦计算的关系以图形形式呈现出来,波动就可以清楚地显示出来。

最佳实践级别

图7.28蒸汽耗量与生产过程负荷的关系。

最佳实践级别

损失

图7.28蒸汽耗量与生产过程负荷的关系。

可以非常快速地进行能源效率的观察和评估。此外,还可以通过在线模拟估算污垢的强度及其对能耗的影响,并以清晰的方式将其可视化[36,37]。在此基础上,有可能改善工厂的运行条件,从而降低能源消耗。性能监视在早期阶段提供了关于想要的和不想要的差异的信息,并为有关如何操作流程的必要决策提供了理由——而不仅仅是“直觉”。该系统还可以用作监控系统,例如,通过改变可编程控制器上的设定点。

通过建立性能监控的透明度,运营商只会获得改进的能力。实现能源效率的关键点是定期评估监测、诊断和指导信息,这应该成为生产工作流程中的日常工作。实际状况和预期状况之间的差异应作为经营者采取适当行动的动机。为了实现可持续的改进,有必要让专家接受并实施所提出的改进。这可以通过改变计划来实现。

继续阅读:离心式压缩机

这篇文章有用吗?