Co2捕集分离膜

介绍

3.1.1二氧化碳捕获的基础

二氧化碳捕获的主要应用可能是大规模的点源:化石燃料发电厂如第2章所述,燃料加工厂和其他工业工厂,特别是制造钢铁、水泥和散装化学品的工厂。

从交通运输和住宅及商业建筑部门的小型和移动源直接捕获二氧化碳预计比从大型点源捕获二氧化碳更加困难和昂贵。因此,本章不再进一步讨论小规模捕获。避免从这些来源排放二氧化碳的另一种方法是使用能源公司例如,大型化石燃料工厂通过捕获或利用二氧化碳产生的氢气或电力可再生能源来源。本章包括利用二氧化碳捕获生产氢气。

本章不讨论从环境空气中捕获二氧化碳的可能性(Lackner, 2003年),因为环境空气中的二氧化碳浓度约为380 ppm,比烟气中的二氧化碳浓度低100倍或更多。根据可预见的技术,通过生物质的生长从空气中捕获二氧化碳并将其用于具有二氧化碳捕获的工业工厂更具成本效益,并包括在本章中。

在对未来可能出现的人为温室气体排放情景的分析中,隐含着技术创新将是决定我们未来路径的关键因素之一(第2.5.3节)。因此,本章不仅涉及现有技术的应用,还描述了许多正在开发的新工艺,这些工艺可能会降低未来的二氧化碳捕集成本。

3.1.2二氧化碳捕获系统

从使用中捕获二氧化碳有四种基本系统ios版雷竞技官网入口 和/或生物质:

•从工业过程流中捕获(见3.2节);

•燃烧后捕获(见第3.3节);

•氧燃料燃烧捕获(在3.4节中描述);

•燃烧前捕获(见第3.5节)。

这些系统以简化形式显示在图3.1中。

3.1.2.1从工业过程流中捕集CO2已被从工业过程流中捕集80年(Kohl和Nielsen, 1997),尽管由于没有动力或要求将捕集的大部分CO2排放到大气中。目前从工艺流中捕获二氧化碳的例子是净化ios版雷竞技官网入口 生产含氢合成气,用于制造氨、酒精和合成液体燃料。上述例子中用于CO2捕获的大多数技术也类似于用于燃烧前捕获的技术。其他工业过程流是未被捕获的二氧化碳来源,包括水泥和钢铁生产,以及食品和饮料生产的发酵过程。可以使用燃烧后捕集、全氧燃料燃烧捕集和燃烧前捕集的常用技术从这些流中捕集二氧化碳(见下文和第3.2节)。

3.1.2.2燃烧后捕获

从燃烧化石燃料和空气中的生物质产生的烟道气中捕集二氧化碳称为燃烧后捕集。烟气不是直接排放到大气中,而是通过分离大部分二氧化碳的设备。将二氧化碳送入储存库,剩余的烟气排放到大气中。如第3.1.3.1节所述的化学吸附剂工艺通常用于CO2分离。其他技术也在考虑之中,但这些技术还没有发展到如此高级的阶段。

除了工业应用之外,燃烧后捕集的主要参考系统是目前装机容量为2261 GWe的石油、煤炭和天然气发电厂(IEA WEO, 2004),特别是155 GWe的超临界煤粉发电厂(IEA CCC, 2005)。’和339吉瓦的天然气联合循环(NGCC)电厂,这两种电厂都代表了最能应用二氧化碳捕集的高效电厂技术类型(见第3.3节和3.7节)。

3.1.2.3氧燃料燃烧捕获

在含氧燃料燃烧中,燃烧使用的是几乎纯氧而不是空气,从而产生主要由CO2和H2O组成的烟气。如果燃料在纯氧中燃烧,火焰温度过高,但可以将富含二氧化碳和/或氢的烟气再循环到燃烧器以缓和火焰温度。氧气通常是通过低温(低温)空气分离产生的,为燃料提供氧气的新技术,如膜和化学环循环正在发展。的力量植物系统关于全氧燃料燃烧捕获系统的参考资料与上述关于燃烧后捕获系统的参考资料相同。

3.1.2.4燃烧前捕获

燃烧前捕获涉及燃料与氧气或空气和/或蒸汽反应,主要产生由一氧化碳和氢气组成的“合成气”或“燃料气”。一氧化碳在催化反应器中与蒸汽反应,产生二氧化碳和更多的氢气。然后通常通过物理或化学方法分离二氧化碳吸收过程,从而产生一种富氢燃料,可用于许多应用,如锅炉、炉子、燃气轮机、发动机和燃料电池。这些系统被认为具有重要的战略意义(见第3.5节),但目前参考的发电厂系统是4gw的石油和煤基综合气化联合循环(IGCC),约占全球总装机容量的0.1% (3719 GW;Iea weo, 2004)。应用燃烧前捕集的其他参考系统包括比上述确定的现有天然气、石油和煤基合成气/氢气生产设施以及第3.2节和第3.5节更详细描述的其他类型的工业系统中的IGCC容量大得多的容量。

3.1.3二氧化碳捕集技术的种类

二氧化碳捕获系统使用许多已知的气体分离技术,这些技术集成到上一节确定的二氧化碳捕获基本系统中。这些分离方法的总结如下,而进一步的细节可在标准教科书。

3.1.3.1吸附剂/溶剂分离

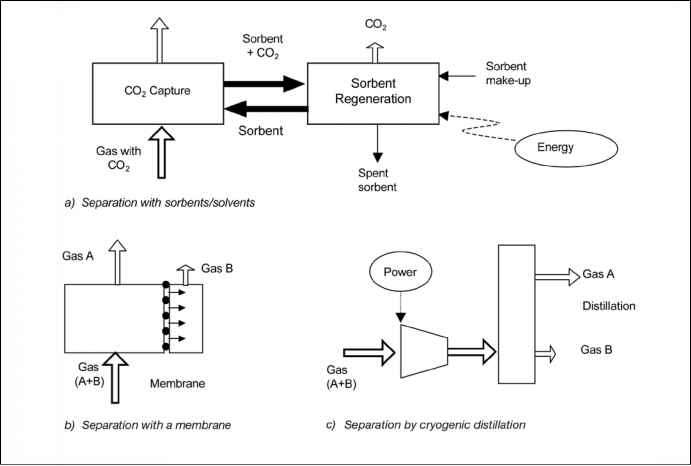

分离是通过使含有二氧化碳的气体与能够捕获二氧化碳的液体吸收剂或固体吸收剂密切接触来实现的。在图3.2a的一般方案中,装载捕获的CO2的吸附剂被运送到另一个容器中,在加热、压力降低或吸附剂周围条件发生任何其他变化后,吸附剂释放CO2(再生)。再生步骤后产生的吸附剂在循环过程中被送回去捕获更多的二氧化碳。在该方案的某些变体中,吸附剂是固体,并且不在容器之间循环,因为吸附和再生是通过在包含吸附剂的容器中循环变化(压力或温度)来实现的。总是需要新鲜吸附剂的补充流来补偿活性的自然衰减和/或吸附剂损失。在某些情况下,吸附剂可能是一种固体氧化物,在容器中与化石燃料或生物质发生反应,产生热量,主要是二氧化碳(见第3.4.6节)。然后,用完的吸附剂循环到第二个容器,在那里它在空气中被重新氧化,以重新使用,并有一些损失,并组成新的吸附剂。

图3.2的总体方案管理着许多重要的CO2捕获系统,包括领先的商业选择,如化学吸收和物理吸收与吸附。其他基于新型液体吸附剂或新型固体可再生吸附剂的新兴工艺正在开发中,目的是克服现有系统的局限性。这些CO2捕集系统的一个共同问题是,图3.2a容器之间的吸附剂流量很大,因为它必须与发电厂处理的巨大CO2流量相匹配。因此,吸附剂再生所需的设备尺寸和能量很大,往往会转化为重要的效率损失和增加的成本。此外,在使用昂贵的吸附剂材料的系统中,总是存在与购买吸附剂和处理吸附剂残留物相关的成本不断上升的危险。在多次重复循环中,高CO2负荷下良好的吸附剂性能显然是这些CO2捕集系统的必要条件。

3.1.3.2膜分离

膜(图3.2b)是一种特殊制造的材料,可以使气体选择性地通过。膜对不同气体的选择性与材料的性质密切相关,但气体通过膜的流动通常是由膜上的压差驱动的。因此,膜分离通常首选高压流。有许多不同类型的膜材料(聚合物、金属、陶瓷)可以在二氧化碳捕获系统中找到应用

图3.2总体方案主要分离过程与二氧化碳捕获有关分离过程中除去的气体可能是CO2、H2或O2。在图3.2b和3.2c中,一个分离的气流(A和B)是CO2、H2或O2的浓缩气流,另一个是原始气体中所有剩余气体的气流(A+B)。

图3.2与二氧化碳捕集有关的主要分离过程的一般方案。分离过程中除去的气体可能是CO2、H2或O2。在图3.2b和3.2c中,一个分离的气流(A和B)是CO2、H2或O2的浓缩气流,另一个是原始气体中所有剩余气体的气流(A+B)。

优先从燃料气体流中分离H2,从一系列工艺流中分离CO2或从空气中分离O2,分离后的O2随后有助于高浓度CO2流的生产。尽管膜分离目前在工业上有许多商业应用(其中一些是大规模的,比如从天然气中分离二氧化碳),但就二氧化碳捕获系统所需的可靠性和低成本而言,它们尚未应用于大规模和苛刻的条件。一项大规模的全球研发工作正在进行中,旨在制造更适合大规模应用的二氧化碳捕获的膜材料。

3.1.3.3液化气流的蒸馏和冷冻分离气体经过一系列的压缩、冷却和膨胀步骤可制成液体。气体的成分一旦变成液体,就可以在精馏塔中分离出来。就空气而言,这种操作目前在商业上大规模进行。氧气可以按照图3.2c的方案从空气中分离出来,并用于一系列二氧化碳捕获系统(氧燃料燃烧和燃烧前捕获)。如前几段所述,这些系统的关键问题是所需的大流量氧气。冷冻分离也可用于从其他气体中分离二氧化碳。它可用于从相对高纯度的二氧化碳流中分离杂质,例如,从氧燃料燃烧中分离杂质,并用于从天然气或合成气中去除CO到CO的移位转化。

3.1.4二氧化碳捕集的应用

图3.1所示的二氧化碳捕集系统可与不同的分离技术在图3.2中,生成了一个捕获工具箱。表3.1给出了该工具箱中当前和新兴技术的概述。在本章的下一节中,将对所有这些技术选项进行更详细的描述,并更加强调最发达的技术,因为这些技术可以最可靠地估计二氧化碳捕获成本。表3.1以粗体显示了这些领先的商业选择。还将概述全球范围内正在研究的用于二氧化碳捕获应用的各种新兴选择。所有这些选择都旨在更高效、成本更低的二氧化碳捕获系统(与领先的选择相比)。重要的是

继续阅读:燃烧后捕获系统331简介

这篇文章有帮助吗?

读者的问题

-

Klaudia3天前

- 回复