Oxyfuel间接加热蒸汽循环

在这些系统中,氧气助燃室提供热到一个单独的流体通过一个表面传热。它可以用于加热过程,或者在锅炉蒸汽循环发电。间接系统可用于任何碳氢化合物或含碳燃料。

氧燃料的应用二氧化碳捕获的间接加热过程加热和发电两半工业规模试验检查评估在氧气和碳质燃料的燃烧气体回收烟气混合物和工程评估植物转换如下所述。

3.4.2.1氧气助燃试验

工作证明的应用氧燃料燃烧回收过程加热和蒸汽发电使用蒸汽动力周期大多在中试规模测试,看着燃烧,传热和pollutant-forming行为ios版雷竞技官网入口 和煤炭。

开展一项研究(巴布科克能源有限公司et al ., 1995)包括一个氧燃料测试烟气再循环使用160千瓦,煤粉,低没有燃烧器。系统包括一个传热测试区模拟污染环境。测试条件包括循环流和多余的氧气水平的变化。测量包括所有气体成分、分析和灰管污垢后5周测试运行。工作还包括一个案例研究氧燃料操作的660 MW电站锅炉二氧化碳捕获、压缩和净化。氮水平降低的主要测试结果是增加循环率,而二氧化硫和碳灰含量对循环率。污染对流测试部分中与氧燃料发射比空气大。High-slagging英国煤炭已经糟渣使用氧燃料燃烧时,多余的氧气水平越高降低碳的火山灰和CO浓度。

煤粉的燃烧,其他半工业规模试验Croiset和Thambimuthu(2000)报道,火焰温度和气体的热容与燃料燃烧的氧气助燃空气时所使用的原料气的组成大约35% O2体积和65%体积的干燥回收二氧化碳(由21% O2,其余的在空气中氮)。在实践中,惰性的存在如火山灰和煤中的无机组件、特定的燃料成分和水分循环气流和煤混合饲料将导致较小的调整这个饲料成分火焰温度保持在一个类似于空气燃料燃烧值。

在条件相匹配的O2 / CO2回收燃烧燃料在空气中燃烧,烧煤报告完成(Croiset Thambimuthu, 2000),多余的操作过程烟气中O2含量低1 - 3% O2,生产95 - 98%的废气流体积干燥的二氧化碳(剩下多余的O2,氮氧化物,袜和氩)当一个高纯度氧气流用于燃烧过程与环境空气进入系统的零泄漏。粉煤灰中未发现差异形成的行为在燃烧室或二氧化硫排放量比传统空气发射条件。,另一方面,由于零排放降低x热氮氧化物的形成从原料气的缺乏氮——部分回收还没有形成和净减排来自燃料氮。其他的研究也表明,没有减少高达75%的水平相比,煤在空气中(Chatel-Pelage et al ., 2003)。类似的数据在O2 / CO2燃烧天然气回收混合物报告0热氮氧化物排放没有空气泄漏进入锅炉,用微量生产时热氧化氮残留氮存在于天然气提要(Tan et al ., 2002)。

上述和其他的研究表明,氧气助燃的应用在电站锅炉改造,物品燃烧过程将受益于更高的传热率(麦当劳和Palkes, 1999),如果还采用更高温度宽容的材料,就能在高氧浓度和较低的烟气回收流动——这两个会大大降低整体体积流和锅炉的大小。

应该注意的是,即使部署2/3烟气循环气率保持35% O2饲料煤粉锅炉,热回收的烟气二氧化碳净化和压缩之前也减少了大小的单元操作流离开锅炉的1/5类似设备部署在传统空气吹燃烧系统(Chatel-Pelage et al ., 2003)。使用低温气体净化步骤之前二氧化碳压缩(见部分3.4.2.2)也将消除需要部署传统选择性催化还原氮氧化物去除和烟气脱硫净化气体,实践中通常采用传统喷射燃烧过程(见图3.3)。整体减少流卷、设备规模和简化气体净化步骤将因此受益的降低资本和运营成本的设备部署燃烧,传热和最终在过程和气体净化ios版雷竞技下载 应用程序(马林et al ., 2003)。

如上所述,煤粉、油、天然气和生物质燃烧,流化床也可以发射与氧代替空气供应热蒸汽循环。激烈的固体混合在一个流化床燃烧系统能够提供很好的温度控制甚至在高度放热的条件,从而减少烟气回收的必要性。原则上,各种商业设计沸腾燃烧锅炉存在可以改进的氧气燃烧。与O2循环流化床燃烧室点火提出了清水et al .(1999)来生成所需的热煅烧碳酸钙(参见3.3.3.4节)。最近,计划试点测试的oxy-fired发表了循环流化床锅炉Nsakala et al。(2003)。

3.4.2.2评估植物转化为氧气助燃

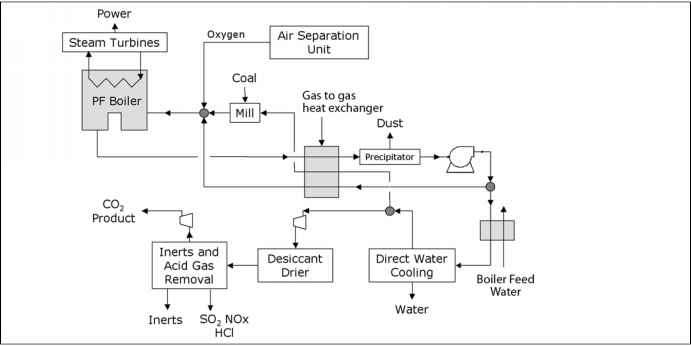

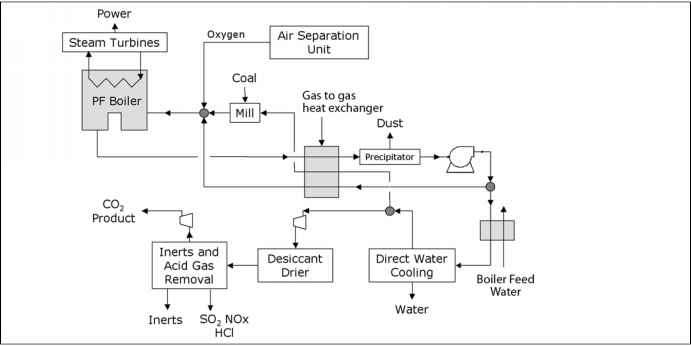

我们现在讨论性能数据从最近的一次综合设计研究为应用程序中的氧气助燃新的构建煤粉发射动力锅炉使用超临界蒸汽循环(见图3.8;狄龙et al ., 2005)。整体热效率低热值的基础上从44.2%降低到35.4%。减少了净输出功率从677千瓦到532千瓦。

e e

系统的重要特性包括:

•燃烧器的设计和气体循环流量被选择来达到相同的温度是在空气中燃烧(兼容与现有材料在锅炉温度)。

•的气体从锅炉烟气分为三个气体流:一个回收到燃烧室,一个用作运输和干燥气体的煤饲料,第三个产品气体。第一个循环和产品流冷却通过直接水擦洗去除残余颗粒,水蒸气和可溶性SO3和盐酸等酸性气体。氧气和携入的煤尘和第二个循环流流燃烧器。

•空气漏入锅炉足以提供足够高的水平需要低温惰性气体

-

- 图3.8示意图的氧燃料粉燃煤发电厂。

删除安装单位,即使纯氧作为氧化剂在锅炉。低温氧植物,在这种情况下,氧气纯度95%能耗最小化和资本成本。

•低温(-55°C)二氧化碳净化厂(威尔金森et al ., 2003 b)与二氧化碳压缩机集成不仅会删除多余的氧气,氮气,氩气但也可以删除所有氮氧化物和二氧化硫二氧化碳流,如果需要高纯度二氧化碳储存。值得注意的是,删除这些组件之前最后二氧化碳压缩就不需要否则将上游氮氧化物和袜移除设备的净烟气流离开锅炉。消除N2的烟气导致更高的浓度在锅炉和降低没有水平。

建筑必须选择合适的耐腐蚀材料。

•整个传热是改善氧燃料点火,因为二氧化碳的高发射率/ H2O气体混合物在锅炉相比,氮和改善的对流传热部分。这些改进,加上热烟气的回收,提高锅炉效率和蒸发了5%。

•运行O2的整体热效率提高了植物空气压缩机和第一和最后阶段的二氧化碳压缩机没有冷却,压缩和恢复de-aeration之前加热锅炉给水加热。

工程研究也被Simbeck和报道

麦当劳(2001 b)和由麦当劳和Palkes (1999)。

这项工作已经证实,氧-改造的概念

燃料燃烧与现有燃煤电厂二氧化碳捕获没有任何的技术壁垒,可以利用现有的技术系统。

据报道(威尔金森et al ., 2003 b),氧燃料的改造技术的应用电厂锅炉和一系列炼厂加热器在复杂(苏格兰格兰杰默斯炼油厂)技术上是可行的在竞争成本相比其他类型的二氧化碳捕获技术。在这种情况下,现有的锅炉适应允许炼厂气和燃油的燃烧与部分烟气回收高纯度氧气和温度控制。氧-燃油锅炉转换只需要微小燃烧器修改,一个新的O2喷射系统和控制,和一个新的烟气回收与一个单独的鼓风机。这些都是廉价和相对简单的修改和导致增加锅炉/加热器热效率由于热气体的回收。修改一个燃煤锅炉更为复杂。在这项研究中,人们发现它更经济空分设备设计只有95% O2纯洁而不是99.5%遵守空气泄漏进入锅炉的实际水平和分离相关的氩、氮除二氧化碳惰性气体系统产生一个适合纯度二氧化碳地质储存。转换后的锅炉、烟气中的二氧化碳浓度增加从17到60%而含水量从10增加到30%。杂质(袜、氮氧化物)和气体(过量氧气、氮气、氩气)代表大约10%的流从二氧化碳低温(-55°C)。冷却后,压缩和分离或non-recycled烟气干燥,产品存储包含96%二氧化碳污染的2% N2, 1%氩和少于1% O2和二氧化硫。生产超纯二氧化碳的储存也可以被添加到如果蒸馏步骤分离过程。

回收

继续阅读:地质储存是什么

这篇文章有用吗?