燃烧后捕获系统简介

目前来自固定来源的人为二氧化碳排放主要来自燃烧系统,如发电厂,水泥窑在这些大规模的过程中,燃料在燃烧室中与空气直接燃烧一直是(几个世纪以来,直到今天)提取和使用燃料中所含能量的最经济的技术。因此,当面对当今二氧化碳排放源的现实时,燃烧后捕获系统的战略重要性变得显而易见。第二章表明,任何试图在相关规模上利用二氧化碳捕获和储存来减少固定源的二氧化碳排放的尝试,都必须解决燃烧系统的二氧化碳捕获问题。本节中描述的所有CO2捕获系统都旨在将CO2从大规模燃烧过程中产生的烟气中分离化石燃料.类似的捕获系统也可以应用于生物质燃烧过程,与化石燃料相比,生物质燃烧过程的规模往往要小得多。

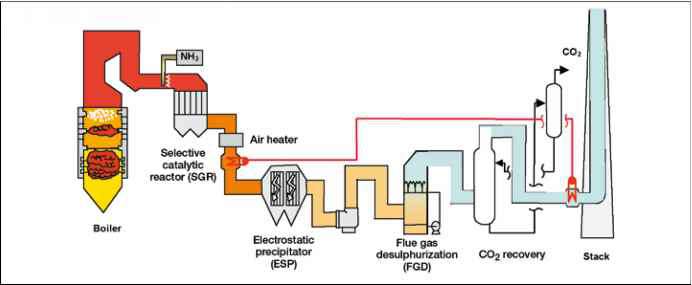

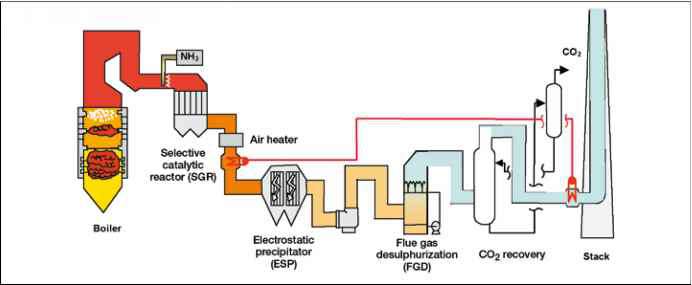

在燃烧系统中发现的烟道气或烟囱气通常处于大气压力下。由于压力低,空气中氮含量高,机组规模大,产生了巨大的气体流,其中最大的例子可能是来自a的烟囱排放天然气联合循环发电厂,最大容量约500万正常立方米h-1。烟道气中的二氧化碳含量因所使用燃料的类型而异(天然气联合循环为3%,燃煤燃烧厂则低于15%(见表2.1))。原则上,燃烧后捕获系统可应用于任何类型燃料燃烧产生的烟道气。然而,燃料中的杂质对于整个装置的设计和成本是非常重要的(Rao和Rubin, 2002)。煤炭燃烧产生的烟气中不仅含有CO2、N2、O2、H2O等污染物,还含有SOx、NOx、颗粒物、HCl、HF、汞、其他金属等微量有机无机污染物。图3.3显示了燃煤电厂的一般原理图,其中部署了额外的单元操作,以在基于吸收的过程中捕获CO2之前去除空气污染物。虽然从这些烟道气体中捕获二氧化碳原则上比从其他气流中捕获二氧化碳问题更大,而且能源消耗更大,但已有足够大规模的商业经验(见第3.3.2节),为燃烧后的二氧化碳捕获系统(见第3.7节)的成本估算提供了基础。此外,世界范围内正在进行大规模的研发工作,以开发更高效、更低成本的燃烧后系统(见第3.3.3节),遵循所有可能的CO2分离步骤方法(使用吸附剂、膜或低温;见3.1.3节)。

3.3.2现有技术

有几种商业上可用的工艺技术,原则上可用于从烟道气中捕获二氧化碳。然而,比较评估研究(Hendriks, 1994;Riemer和Ormerod, 1995;IEA GHG, 2000b)已经证明了这一点吸收进程目前,基于化学溶剂的s是燃烧后CO2捕获的首选。在这个时间点上,与其他现有的燃烧后捕获工艺相比,它们提供了高捕获效率和选择性,以及最低的能源消耗和成本。燃烧后二氧化碳捕获系统的吸收过程已经达到商业运行阶段,尽管还没有达到发电厂烟道气所需的规模。因此,以下段落将专门回顾现有的技术知识,以及与目前领先的二氧化碳捕获商业选择的应用相关的关键技术和环境问题。首先讨论了使用商业化学吸收过程的二氧化碳分离步骤的基本原理。接下来是烟道气预处理的要求(去除二氧化碳以外的污染物)和化学溶剂再生的能量要求。

3.3.2.1吸收过程

-

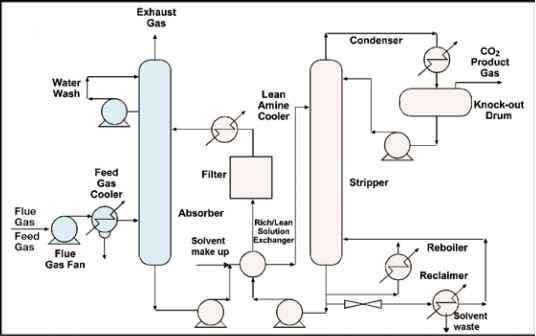

- 图3.3采用基于胺的二氧化碳捕集系统和其他排放控制的煤粉电厂示意图。

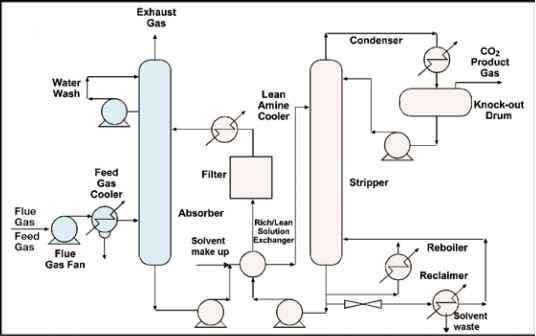

燃烧后捕获的吸收过程利用碱性水溶液溶剂(通常是胺)与酸或酸性气体化学反应的可逆性。一个商业吸收系统的工艺流程图如图3.4所示。在冷却烟道气体后,使其与吸收塔中的溶剂接触。需要鼓风机来克服通过吸收塔的压降。在吸收器温度通常在40到60摄氏度之间,二氧化碳被吸收器中的化学溶剂束缚。然后,烟道气体经过水洗段以平衡系统中的水,并除去携带的任何溶剂液滴或溶剂蒸汽,然后它离开吸收塔。由于溶剂中的化学反应,有可能将出口气体中的CO2浓度降低到非常低的值,但较低的出口浓度往往会增加吸收容器的高度。“富含”溶剂,其中含有化学结合的二氧化碳,然后通过热交换器泵到脱模器(或再生容器)的顶部。化学溶剂的再生是在较高的温度(100℃-140℃)和不高于常压的压力下在汽提器中进行的。热量供应给重沸器维持再生条件。这导致了热能损失,因为加热溶剂,提供了所需的解吸热,以去除化学结合的CO2,并产生蒸汽,作为一个汽提气体。蒸汽在冷凝器中回收并反馈到汽提器,而二氧化碳产物气体则离开汽提器。“贫”溶剂,含有少得多的二氧化碳,然后通过富贫热交换器和冷却器泵回吸收塔,使其降至吸收塔温度水平。

图3.4还显示了由于降解产物的形成、腐蚀产物和颗粒的存在而需要维持溶液质量的一些额外设备。这通常使用过滤器,碳床和热操作回收器来完成。在过去的几十年里,降解和腐蚀的控制实际上是吸收过程发展的一个重要方面。

决定二氧化碳吸收系统技术和经济运行的关键参数是:

•烟气流速-烟气流速将决定吸收塔的尺寸,吸收塔在总成本中占相当大的比例。

•烟气中的CO2含量——由于烟气通常处于大气压,CO2的分压将低至3- 15kpa。在这种低CO2分压条件下,水胺(化学溶剂)是最合适的吸收溶剂(Kohl和Nielsen, 1997)。

•二氧化碳去除——在实践中,典型的二氧化碳回收率在80% - 95%之间。确切的回收选择是一种经济权衡,更高的回收将导致更高的吸收柱,更高的能量损失,从而增加成本。

溶剂流速-溶剂流速将决定除吸收器外大多数设备的尺寸。对于给定的溶剂,流速将由前面的参数以及在贫溶液和富溶液中选择的CO2浓度固定。

•能量需求能源消耗该过程是再生溶剂所需的热能和操作液体泵和烟气鼓风机或风机所需的电能的总和。将回收的二氧化碳压缩到运输和储存所需的最终压力也需要能量。

-

- 图3.4化学吸收从烟气中回收CO2的工艺流程图

•冷却要求——需要冷却以将烟气和溶剂温度降低到有效吸收CO2所需的温度水平。此外,从汽提器产生的产品将需要冷却以从汽提器中回收蒸汽剥离过程.

通常从胺基化学吸收过程中回收的CO2的纯度和压力如下(Sander和Mariz, 1992):

•二氧化碳纯度:99.9%体积或更高(水饱和条件下)

进一步的二氧化碳净化步骤使二氧化碳质量达到食品级标准成为可能。这是饮料和包装所需要的。

由于燃烧烟气一般处于大气压,CO2被稀释,因此CO2分压非常低。此外,烟气中含有氧气和其他杂质;因此,吸收式工艺的一个重要特点是对给定的工艺任务选择适当的溶剂。高CO2负荷和低解吸能热是大气烟气CO2回收的必要条件。溶剂还必须具有低副产物形成和低分解率,以保持溶剂性能和限制的量废料生产。其他污染物对溶剂的重要影响已在第3.3.2.2节中讨论。

以下三种吸收过程在商业上可用于燃烧后系统中的二氧化碳捕获:

•Kerr-McGee/ABB Lummus Crest工艺(Barchas和Davis, 1992) -该工艺从焦炭中回收二氧化碳

-

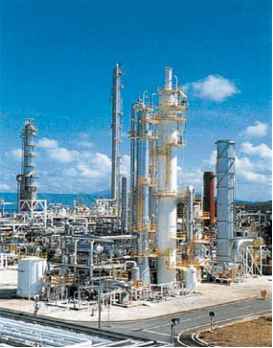

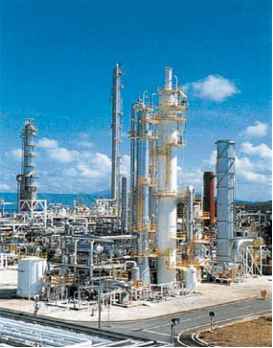

- 图3.5马来西亚使用200吨/天的KEPCO/三菱重工化学溶剂工艺的二氧化碳捕获工厂(由三菱提供)。

燃煤锅炉,为纯碱和液态二氧化碳的制备输送二氧化碳。它使用重量为15-20%的MEA(单乙醇胺)水溶液。该工艺的最大容量为800 tCO2 d-1,采用两个平行列车(Arnold et al., 1982)。

•Fluor Daniel®ECONAMINE™工艺(Sander和Mariz, 1992年,Chapel等人,1999年)-该工艺于1989年由Fluor Daniel Inc.从陶氏化学公司收购。这是一种基于mea的工艺(水溶液重量为30%),使用一种抗碳钢腐蚀的抑制剂,特别适用于含氧气流。它已在世界各地的许多工厂中使用,在一列火车中回收高达320 tCO2 d-1,用于饮料和尿素生产。

•关西电力公司、三菱重工、KEPCO/MHI工艺(Mimura等人,1999年和2003年)-该工艺基于立体阻碍胺,已经开发了三种溶剂(KS-1、KS-2和KS-3)。KS-1已在尿素生产中实现商业化应用。在此过程中,在不使用抑制剂或添加剂的情况下,已经注意到低胺损失和低溶剂降解。如图3.5所示,自1999年以来,马来西亚的第一个从烟道气流中回收200吨co2 d-1的商业工厂已经投入运营,用于尿素生产(相当于一个10兆瓦特燃煤发电厂的排放量)。

化学溶剂在操作中的性能是通过替换、过滤和回收来维持的,这导致了耗材的要求。溶剂消耗的典型值在0.2 - 1.6 kg/tCO2之间。此外,还需要化学物质从热稳定盐(通常为0.03-0.13 kg NaOH/tCO2)中回收胺,并去除分解产物(通常为0.03-0.06 kg活性炭/tCO2)。该范围主要取决于吸收过程,KS-1位于范围的低端,ECONAMINE™位于范围的高端。

3.3.2.2.烟气预处理

来自燃烧发电厂的烟气通常高于100°C,这意味着需要将其冷却到吸收过程所需的温度水平。这可以在与水直接接触的冷却器中完成,也可以作为烟气清洗,额外去除细颗粒。

除上述外,煤燃烧产生的烟气还会含有其他酸性气体成分,如NO和SO。天然气燃烧产生的烟气通常只含有氮氧化物。与二氧化碳类似,这些酸性气体成分会与碱性溶剂发生化学反应。这是不可取的,因为这种相互作用的不可逆性质会导致热稳定盐的形成,从而损失溶剂的吸收能力,并有在溶液中形成固体的风险。它还导致了额外的化学物质的消耗,以再生溶剂和生产废物流比如硫酸钠或硝酸钠。因此,预脱除NOx和SOx到很低的值之前CO2

恢复变得至关重要。对于NOx,是NO2导致热稳定盐的形成。幸运的是,NO2的水平大多低于烟气中NOx总含量的10% (Chapel et al., 1999)。”

烟气中允许的SOx含量主要由溶剂的成本决定,因为与SOx的反应消耗了溶剂的成本。烟气中的二氧化硫浓度通常在300-5000 ppm左右。市售的二氧化硫去除工厂可以去除高达98-99%的二氧化硫。胺是相对廉价的化学物质,但即使是像MEA这样的廉价溶剂(价格约为1.25美元/公斤(Rao和Rubin, 2002))也可能需要约10的SOx浓度ppm,保持溶剂消耗(分离约1.6公斤MEA/tCO2),并以合理的值弥补成本,这通常意味着需要额外的烟气脱硫。在二氧化碳吸收过程之前,最佳SO2含量是二氧化碳溶剂消耗和SO2去除成本之间的成本权衡。对于Kerr-Mcgee/ABB Lummus Crest技术,当SO2水平低于50ppm时,通常无法去除SO2 (Barchas和Davis, 1992)。对于Fluor Daniel Econamine FG工艺,通常将SO2含量最高设置为10 ppm作为原料气规格(Sander和Mariz, 1992年)。这可以通过在喷雾洗涤器中使用碱性盐溶液来满足(Chapel et al., 1999)。二氧化硫洗涤器也可以兼作直接接触冷却器,以冷却烟气。

还必须仔细注意烟道气中存在的飞灰和烟尘,因为如果污染物含量过高,它们可能堵塞吸收塔。其他烟气处理的要求往往已经采取了预防措施。在从燃煤锅炉烟气中回收二氧化碳的情况下,作为电厂设施环境保护的一部分,工厂通常必须配备脱氧装置、静电除尘器或袋式过滤器和脱氧装置或烟气脱硫装置。在某些情况下,这些环保设施不足以进行高达1-2 ppm的深度SO去除,有时需要最大限度地减少溶剂消耗和溶剂废物粘附在回收管表面的回收。

3.3.2.3 CO2捕集中的发电效率损失基于吸收的燃烧后CO2捕集过程的一个关键特征是对能量的高需求和由此产生的效率损失权力周期.这主要是由于溶剂再生所必需的热量、汽提所使用的蒸汽以及抽液、烟气风扇和最后压缩CO2产品所需的较小程度的电力。在本章后面,第3.6节和3.7节概述了各种电力系统的二氧化碳捕获能源需求,并讨论了这些能源需求对环境和经济的影响。

原则上,在改造的情况下,再生过程的热能可以由辅助锅炉提供。然而,大多数研究都集中在将吸收过程集成到发电厂的整体过程上。热要求是这样的水平,低压蒸汽,例如在0.3 MPa(g)冷凝,可用于再沸器。再生过程所需的蒸汽然后从蒸汽循环在发电厂。对于燃煤电厂,低压蒸汽将在汽轮机最后膨胀阶段之前被抽走。对于天然气联合循环,低压蒸汽将从热回收蒸汽发生器的最后一级提取。其中一些热量可以通过预热锅炉给水来回收(Hendriks, 1994)。主要吸收技术的热需求值在2.7到3.3 GJ/ tCO2之间,具体取决于溶剂工艺。燃煤电厂燃烧后捕集的典型电力需求值为0.06至0.11 GJ/tCO2,天然气联合循环燃烧后捕集的典型电力需求值为0.21至0.33 GJ/tCO2。将二氧化碳压缩到110巴将需要约0.4 GJ/tCO2 (IEA GHG, 2004)。

吸收过程与现有发电厂的整合需要对蒸汽循环的低压部分进行修改,因为相当大一部分蒸汽将被提取,因此将无法用于发电(Nsakala等,2001年,Mimura等,1995年,Mimura等,1997年)。为了限制所需的修改,可以使用使用中压蒸汽驱动烟道气风机的小型背压蒸汽轮机和锅炉给水泵。然后在再沸器中冷凝蒸汽(Mimura et al., 1999)。此外,在以蒸汽循环为基础的发电厂中,蒸汽循环中超过50%的热能在蒸汽冷凝器中被处理掉。如果能将蒸汽循环系统和CO2回收结合起来,则蒸汽冷凝器处理的部分余热可用于化学溶剂的再生。

然而,能量损失的降低与所选择的溶剂体系密切相关。国际能源机构温室计划(IEA GHG)对发电厂进行了燃烧后二氧化碳捕获的性能评估,考虑到技术许可方确定的燃烧后二氧化碳捕获过程的最新改进(IEA GHG, 2004)。在这项研究中,三井巴布科克能源有限公司和阿尔斯通提供了用于燃煤电厂的高效超超临界蒸汽循环(29 MPa, 600°C, 620°C再热)锅炉和蒸汽轮机的信息,而在NGCC案例中,采用了使用GE 9FA燃气轮机的联合循环。Fluor提供了基于MEA的Fluor Econamine +工艺的信息,MHI提供了基于KS-1溶剂的KEPCO/MHI工艺的信息。离开这些系统的二氧化碳被压缩到11兆帕的压力。有和没有二氧化碳捕集的电厂总体净效率如图3.6所示,而图3.7显示了二氧化碳捕集的效率损失。总体而言,本研究结果表明,对于KEPCO/MHTs的二氧化碳吸收过程,燃煤和燃气发电厂燃烧后捕获的效率损失较低。为了进行比较,基于相同的电厂设计标准集,具有预燃烧和含氧燃料捕获的发电厂的性能也显示在图3.6和3.7中。

继续阅读:氧燃料间接加热蒸汽循环

这篇文章有用吗?