活性炭吸附

活性炭吸附最常用于去除水和废水中的有机成分。可使用颗粒活性炭(GAC)或粉末活性炭(PAC)。颗粒活性炭柱可用于工业废水的二次处理或用于三级处理去除生物处理废水中的残留有机物。PAC在废水处理中的主要用途是在PACT®工艺(Zimpro)中,将PAC添加到活性污泥工艺中以增强性能。这个过程将在本章的下一节讨论。

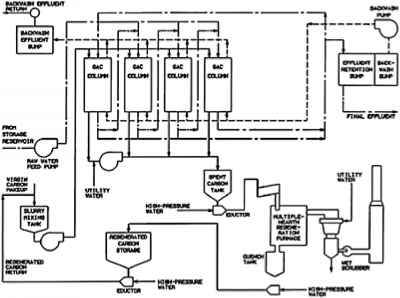

GAC系统通常在过滤系统之前去除悬浮固体,以最大限度地减少吸附位点(孔隙)的堵塞。过滤后的水流向一排串连或平行排列的GAC柱。当水流经色谱柱时,污染物被吸附到碳上,逐渐填满孔隙。耗尽的碳被移除在炉中再生或在适当的垃圾填埋场处理。图16显示了具有再生系统的GAC系统的工艺流程。

有机物从液体到固相的吸附通常被假定为发生在三个阶段。第一种是污染物(吸附质或溶质)通过固相(吸附剂)周围的膜表面的运动。二是吸附质在活性炭孔隙内的扩散。最后一个阶段是将材料吸附到吸附介质的表面。总体吸附速率受碳颗粒毛细孔内溶质分子扩散速率的控制。

吸附可分为两种类型。化学吸附作用是通过表面分子的剩余价电子力在表面形成吸附质的单分子层。物理吸附是固体毛细血管中分子凝结的结果。一般来说,分子量最高的物质最容易被吸附。

目前,在美国石油炼制工业中全面使用GAC系统是非常有限的。一些炼油厂使用GAC作为二次处理工艺,但已停止运营。两个例子是靠近CA Wilmington的Atlantic Richfield (Arco)系统和位于PA Marcus Hook的英国石油公司(BP)系统。

Arco GAC系统设计用于在降雨期间处理50 MGD的暴雨径流和工艺水,当时洛杉矶县卫生区(LACSD)的处理厂无法容纳来自炼油厂的暴雨径流。GAC系统包括12个吸附器单元、一个碳处理系统和一个多炉缸再生系统。在平均进水浓度为250 mg/L时,COD去除率为85%。运行结果表明,当进水浓度不超过设计基准时,出水COD在预测水平范围内。碳消耗率在0.30 ~ 0.35 kg COD之间

而不是预测的每公斤碳1.75公斤COD。该系统不再运行,主要是因为LACSD规定的处理要求已经改变。

BP炼油厂使用过滤/GAC系统进行处理API分离器排放前的污水。它由三个平行吸附器组成,每个吸附器在14米(45英尺)深的床层中含有42000公斤碳。设计接触时间40 min,理论碳容量为0.3 kg TOC/kg碳。再生设施的直径为1.5米,多室炉。经过几年的运行,BP放弃了GAC系统,安装了一个生物系统

图16带再生的GAC系统工艺流程。在这个完整的GAC吸附和再生系统中,四个GAC柱可以并联或串联运行。废碳被转移到多底炉进行热再生。再生碳与原始化妆品混合,泵回GAC色谱柱。GAC柱定期进行反冲洗。(参考文献21)

图16带再生的GAC系统工艺流程。在这个完整的GAC吸附和再生系统中,四个GAC柱可以并联或串联运行。废碳被转移到多底炉进行热再生。再生碳与原始化妆品混合,泵回GAC色谱柱。GAC柱定期进行反冲洗。(参考文献21)

由于操作问题,包括API分离器出水在O&G和可溶性有机物去除方面的预处理不足,碳介质中厌氧生物生长和油性物质的积聚,以及再生碳的吸附能力下降40%。

使用GAC系统来跟踪生物处理过程是一个更有前途的应用。未来某些炼油厂可能需要添加GAC作为抛光工艺,以满足对有毒成分更严格的排放要求。在将GAC作为炼油厂和石化厂三级处理工艺的试点研究中,生物处理后的碳吸附特别有效地将BOD和COD降低到较低水平;表19显示了其中一些研究中COD去除的结果。活性炭还能去除水中和废水中的多种有毒有机化合物。更多关于控制整个出水毒性的GAC的讨论将在下一节中介绍。

继续阅读:表19石化和炼油废水碳排放中试厂结果

这篇文章有用吗?