纺织印花业务

在纺织品生产中,根据纤维类型、应用的染料、期望的效果和时尚的不同,纺织品印花工艺有许多不同的变化。

目前主要采用平网印刷和圆网印刷技术。在此,染料溶解/分散在含有增稠剂和化学物质。随着颜色的每一次变化,加药装置和屏幕的填充都必须被收回。因此,经常需要处理大量使用过的印刷浆料。此外,设备(筛网、泵和容器)必须清洗,因此有明显的负荷被释放到废水中。打印批次的长度越短,这个量就越高。表10给出了两个印刷浆料组成的例子。

涂料印花 |

两相无功(g)印刷 |

质量(g) |

色素 |

5 - 80染料 |

1 - 100 |

增稠剂(如聚丙烯酸酯) |

15-45尿素 |

50 |

乳化剂(如脂肪醇-聚糖醚) |

5-10藻酸盐增稠剂 |

400 |

粘结剂(例如,丁基丙烯酸酯共聚物, |

60 - 80 m-Nitro-benzene-sulfonic |

15 |

丙烯腈、苯乙烯) |

酸Na-salt |

|

固定剂(三聚氰胺甲醛 |

5-10缓冲液(如NaH2PO4) |

2 - 3 |

冷凝刺激)。 |

||

催化剂(如MgCl2) |

0 - 2 |

|

软化剂(脂肪酸酯) |

5 - 10 |

|

抗泡剂 |

0 - 3 |

|

水 |

公元1000年水 |

公元1000年 |

活性印花浆料的COD为15 -20万mgO2/kg,颜料浆料的COD值为35万O2/kg是现实的。其他问题还包括AOX含量(含氯染料)和金属离子在染料中络合而产生的重金属含量(如Co、Cu、Ni)。还必须注意在印刷浆料中使用抗菌剂,添加抗菌剂是为了阻止微生物的生长,从而导致增稠剂的降解和印刷浆料粘度的降低。

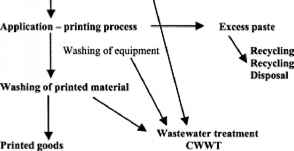

一般来说,应避免向废水中释放任何印刷浆料,在许多国家,这种行为是被禁止的。雷竞技手机版app图13概述了为尽量减少印刷浆料释放产生的废水中的化学负荷而可能采取的措施[64,65]。

首先,必须尽量减少印刷浆料的消耗:

•最大限度地减少填充设备所需的体积,例如,印刷丝网,管道,泵和容器。通过优化,可将一次最多8公斤的灌装量减少到每次灌装消耗2公斤以下。

准确计算和计量印刷浆料消耗,避免浆料过量。

设备的填充最小化对于短长度的生产特别重要,例如,在样品印刷期间。特别是对于非常短的长度(例如120米)的生产,需要相当一部分印刷膏体来填充印刷机。根据图案的覆盖系数,大约55-80%的浆料用于打印,而45-20%用于印刷机的填充,这对于本例中5公斤的质量来说是相当大的。当生产1000m长度时,用于填充的膏体部分减少到打印膏体总质量的10-3%[66]。生产短长度样品所需的浆料消耗大,导致新图案的生产成本高,因此目前推荐用数字印刷技术来代替昂贵的设计样品的全尺寸生产。

溶解性化合物含量高,染料和助剂浓度变化大,直接影响了染料的质量回收糊的很困难。在计算程序的支持下,可以加入一定比例的印刷浆料制备新的浆料[67]。在最简单的情况下,进行黑色印刷用浆料的制备。

如果需要处理,可以使用各种技术:干燥和焚烧,与混凝土结合,以及厌氧降解[64,65]。

印刷用染液、浓浆、ph辅助液、喷浆、3»]t、MuUUrltl洗涤设备

印刷用染液、浓浆、ph辅助液、喷浆、3»]t、MuUUrltl洗涤设备

图13纺织品印花的化学负荷最小化(参考文献57)。

回收处置

图13纺织品印花的化学负荷最小化(参考文献57)。

最近实现增稠剂再利用的技术是通过添加有机溶剂(如甲醇)来沉淀增稠剂。去除染料和化学物质后,增稠剂可重复用于制备新的浆料。除去的化学物质和染料被收集和丢弃[68]。通过该方法可以回收相当一部分形成cod的化合物,降低纺织印染废水中的AOX和重金属含量。

数码印花技术(喷墨印花和气泡印花)正在全面取代传统的纺织印花技术。目前的限制是由于油墨/染料的适当配方和固定技术的可用性。相对较低的生产速度和纺织材料质量方面的限制有望在未来5-10年内被克服。

8.2.6整理工艺

纺织品最终性能的很大一部分变化是通过整理程序进行调整的,例如抗皱性、拒土性、疏水性、阻燃性和抗菌性[69]。在许多情况下,化学品是通过填充/挤压然后干燥/固定添加的,例如在拉杆机中。使用的代表性化学品有:

•用于交联纤维素纺织品的脲醛树脂,如二羟甲基

dihydroxyethylene-urea (DMDHEU);

•聚合物分散体(聚丙烯酸酯,聚乙烯,硅酮);

•氟碳化合物。

应用的产品通过干燥/固化固定在纺织品上,但与衬垫批量染色程序类似,衬垫单元的最后填充需要额外注意。这种浓缩整理浴的释放可引入高达200,000 mgO2/L的COD[70]。

在第一次尝试中,剩余浴液的体积必须进行优化,并建议将整理浴液的剩余多余体积重新组织成类似的整理配方[71]。如果不可能重复使用,则必须仔细检查配方是否易于生物降解/生物消除。

8.3.管道末端技术8.3.1第一步

作为污水处理通用程序的管端技术的应用已经从简单的程序转变为复杂的概念,应用了一套连续的方法,这些方法已经适应了纺织厂的特定情况[72]。如前几节所讨论的,与综合处理混合废物相比,浓缩废物的分离和少量浓缩物的处理要有效率得多。

许多技术和类型的设备已经开发出来,并在实验室试验中进行了试验,或在试验规模上进行了全面的技术应用。技术的引入总是与一般废水处理概念相结合,并且必须考虑纺织生产商的个别情况[73-75]。

作为第一步,不同的分离废水的种类建议分成以下几组:

•浓缩液体:填充衬垫(染色,整理),印刷浆料,用过的染色槽;

中等污染的废物(如洗涤、漂洗浴);

•低至零污染废物(如冷却水)。

适用的基本一般程序如下:

•收集和混合释放浴液到水平pH值和温度最终废水流的最大值;

•通过中和调节pH值。纤维素染整企业主要释放碱性浴液,可通过引入发电/蒸汽厂的含co2废气来中和[76]。

继续阅读:一般治疗程序

这篇文章有用吗?