Darryl W Hertz和Richard M Holland Ebasco环境服务

1.0介绍

加利福尼亚州的许多电子公司通过加工或制造砷化镓(GaAs)微芯片产生了大量的砷废物。由于废水或污泥中的砷浓度通常超过下水道和城市垃圾填埋场的处置限制,这些废物通常被处理并处置到I类危险垃圾填埋场。作为废物处理的长期机制,这种做法在环境和经济上都是不可取的。

惠普公司(HP)目前在加利福尼亚州圣何塞经营一家砷化镓(GaAs)微电子芯片制造工厂。在制造过程中,会产生一种氢氟酸溶液,其中含有大量砷和无害成分。氢氟酸溶液目前用石灰中和,产生含有高浓度砷的氟化钙污泥。其他电子公司很少或根本不使用处理方法,而是将整个废物量运送到处理存储和处置设施(tsdf)。1985年,惠普生产了887,500加仑氢氟酸废水和25,219加仑氟化钙污泥。

本项目第一阶段审查了各种减少、回收和/或处理含砷废物的过程,以显著降低成本和减少对土地的处置。在不同制造阶段评估的方法包括但不限于分离、沉淀/固定、离子交换和胂生成。第一阶段的资料适用于中试规模处理设施的设计。

目前第二阶段的研究结果表明,在进入惠普的氢氟烃(HF)废水处理设施之前,对废水流中的砷化镓颗粒进行过滤将产生以下好处:

o出售处理设施固体(氟化钙- CaF2)的潜在收入约为10万美元

o¿5万美元/年的处置成本节省;o 5万美元/年的收入来自增加的GaAs回收o惠普的维护、健康和安全管理费用每年应减少15,000美元

2.0制造工艺和废物流描述

2.1砷化镓微芯片制造工艺描述

下面简要介绍了在惠普圣何塞工厂生产GaAs微芯片所需的主要步骤。

锭生长

元素形式的镓和砷,加上少量的掺杂材料——硅、碲或铬——在高温下反应形成掺杂单晶砷化镓锭。

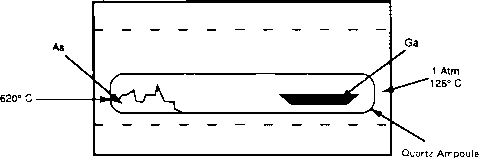

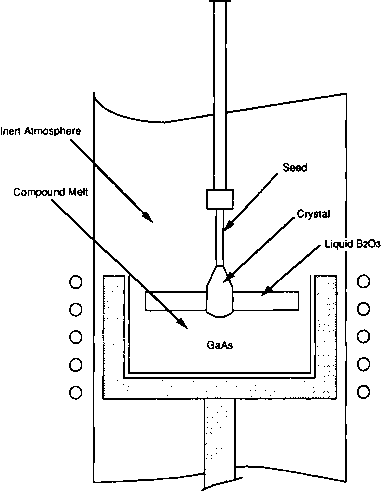

如图2.1-1所示,体多晶GaAs化合物通常是由As蒸汽与Ga金属在密封石英安瓿中高温反应形成的。图2.1-2所示的块状单晶GaAs的商业化生产是目前比较受欢迎的一种工艺。在这里,大块GaAs被熔化,单晶被慢慢拉出来。单晶GaAs锭必须喷砂和清洗,以去除外部氧化物和污染物。

晶片处理

锭裁剪

使用水润滑的单刃金刚石锯将单晶锭的末端或尾部去除,并在水中加入各种冷却剂。

晶圆切片

砷化镓锭是用蜡固定在石墨束上,通过自动操作内径(ID)金刚石锯片锯成单独的晶圆。这一操作是湿的,使用润滑剂,并产生砷化镓浆液。

研磨

晶圆是用热板将蜡固定在研磨机上,并在机器上施加设定的转速和压力进行研磨。研磨溶液被送入研磨表面,并构成氧化铝、甘油和水的浆液。经过短暂的研磨后,将晶圆拆卸在热板上,用肥皂溶液冲洗并擦干。

图2.1-1密封石英安瓿砷化镓生长系统

1390.

1160.

790 -

距离

图2.1-2液体封装的直拉氏(LEC Cz)钢锭生长系统174

抛光

然后,使用5%的碳酸氢钠将晶圆物理安装到机械抛光机上氯,水和胶体二氧化硅浆。

外延生长

单晶GaAs晶片被用作衬底,用于生长具有所需电子或光学特性的相同或其他III-V化合物的极薄层。这种由衬底决定生长层的结晶度和取向的晶体生长被称为外延,各种外延生长技术被用于III-V显示和器件生产。

反应堆装载和卸载

脱脂和抛光晶圆最初接受PRE-EPI蚀刻和清洁步骤。这包括使用硫酸、双氧水和水的连续湿式化学浸渍操作;德-离子水冲洗;最后是干净/干燥的异丙醇。

蚀刻周期在生长周期结束时进行,并在新的石英反应器上进行,以清洁杂质的内部表面。

反应堆清洁

在每个生长周期后,必须打开反应器,取出晶圆,物理清洗反应器的下部。用金属工具将下部石英反应器和底板(底板)刮干净,颗粒材料(GaAs、GaAsP、砷氧化物和磷氧化物的混合物)收集在垂直反应器下方的金属容器中。

设备制造

在上表面外延生长GaAsP层的GaAs晶圆进入器件制造加工序列。

湿式蚀刻

在局部耗尽的蚀刻站的塑料浴中使用各种湿化学酸溶液的混合物。使用的主要酸是硫酸、氢氟酸、盐酸和磷酸。在硅加工中,过氧化氢与硫酸和氢氧化铵(NH4OH)一起使用提供腐蚀性蚀刻。

Backlapplng

叠接是为了去除晶圆背面的沉积材料。晶圆是蜡装在研磨板上,用胶体二氧化硅浆湿研磨。

2.2废水的化学特性

为了开始任何减少废物的努力,必须完成对化学过程的全面评估。这一评估需要设施管理人员、运营主管、操作人员和维护人员的全面合作。惠普圣何塞工厂的管理层和员工在这次评估中充分合作,并使砷废物修订成为一个可实现的目标。

要确定所有可能的砷来源,需要通过书面文献、惠普员工的讲座以及惠普工艺操作主管和员工的演示和解释来教育调查人员。这种教育是惠普展示合作的主要领域之一,了解他们的设施和工艺,使砷的化学表征变得相当全面。

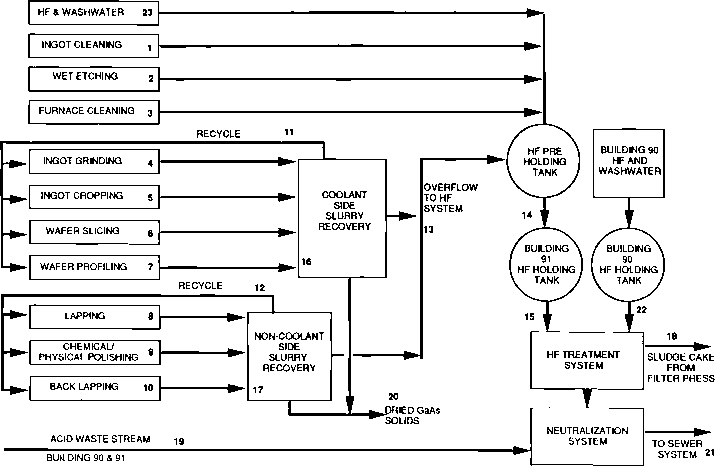

图2.2-1展示了砷废水流经该设施的过程。前三个砷来源被认为是次要的,由可溶性砷组成。这些废液流直接流向HF预持罐,不参与泥浆回收过程。这些来源的样品采集要求操作者在一个侧面有刻度的容器中进行洗涤过程,以进行体积测量。工艺完成后采集样品。对测量的洗涤液进行砷分析,并根据该分析和清洗或蚀刻的锭或晶圆的数量,计算出砷的总贡献。

对流16和流17进行测量的原因与流11和流12相同。也就是用于评价的粒径分布以及泥浆回收工艺评价。研究发现,入口流体组成高度依赖于当时正在进行的晶圆制造操作。这一障碍在一定程度上导致了决定在文件中使用GaAs减重数据,而不是基于这种非稳态采样数据进行评估。

HF处理系统的化学分析污泥饼(#18)表明这种材料被认为是极其危险的,仅仅是因为它的砷含量。废物提取试验(WET)表明,这种砷是一种极其惰性的形式,即使在其浓度升高时,也会产生无害渗滤液的WET测试结果。我们的结论是,将污泥饼中的砷含量减少50%,将产生一种除氟化物含量外被加利福尼亚州列为无害的固体材料。

对惠普工厂其他废水的砷分析完成了化学表征。结果如表2.2-1所示,如图2.2-2、2.2-3、2.2-4所示。图2.2-2显示了惠普圣何塞工厂生产的平均每月砷重量的来源和数量(表2.2-1数据列2)。这里最重要的一点是,流入HF处理系统的几乎所有砷(约94%)都来自水泥浆回收过程,基本上都是固体砷化镓颗粒。剩余的是清洁和蚀刻过程中产生的完全可溶性砷。

图2.2-3显示了表2.2-1中的信息(数据列三),并说明了各个来源产生的砷与目前在现场回收的GaAs固体和HF处理系统中作为危险废物处理的污泥饼中的砷的相对数量。日液流量如图2.2-4和表2.2-1所示。在这里,要得出的最重要的结论是,每天大约8(8)加仑的含gaas液体溢流到HF处理系统的废水流负责污泥饼固体中约94%的砷。

总之,在HF处理工艺产生的泥饼中发现的砷污染中,砷固体(GaAs)至少占94%。这些固体是由物理锯切、研磨和抛光操作产生的,存在于泥浆回收过程中溢出的液体中。从化学工程的角度来看,通过过滤技术从流入HF处理过程的水中去除这些固体似乎是最直接和简单的过程。虽然过滤是可能的,但审查其他

图2.2 - 1

砷化镓微芯片制造含砷废水流程图

图2.2 - 1

砷化镓微芯片制造含砷废水流程图

表2.2-1砷工艺废水数据汇总

砷的百分比

砷转HF处理总砷可溶性砷

流液流量速率系统及浓度

数流源(GPD) (lb/MO)回收固体(mg/L)固体(mg/L)

1. |

锭清洁 |

0.6 |

0.03 |

0.04 |

< 0.1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. |

湿式蚀刻 |

0.66 |

0.93 |

< 0.1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3. |

炉清洗 |

< 0.1 |

0.02 |

0.03 |

< 0.1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4. |

锭磨 |

166.0 |

51.43 |

72.76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5. |

锭裁剪 |

10.2 |

1.43 |

2.02 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

6. |

晶圆封装 |

11.81 |

16.71 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

7. |

晶片分析 |

0.60 |

0.84 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8. |

Lappi ng |

0.77 |

1.09 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

9. |

Pol i shi |

0.23 |

0.32 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

10. |

Backlapping |

3.70 |

5.23 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

11. |

冷却剂侧循环液 |

1.0 |

18 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

12. |

非冷却剂侧循环液 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

13. |

HP系统溢出 |

7.8 |

11.09 |

15.69 |

1.1 |

15 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

14. |

预持罐输出 |

5000年 |

11.80 |

16.69 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

15. |

储罐输出 |

5000年 |

11.80 |

16.69 |

1.0 |

20. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

16. |

冷却剂侧入口流体 |

1.3 |

20. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

17. |

非冷却剂侧入口流体 |

6.9 |

210 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

18. |

高频系统泥饼 |

10.85 |

16.69 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

19. |

155000年 |

1.18 |

0.0 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

20. |

泥浆回收固体 |

0 |

58.88 |

83.31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

21. |

污水输往下水道系统 |

170000年 |

2.13 |

- |

0.05 |

< 0.1 |

0 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

22. |

90号楼HF和废水 |

0.0 |

< 0.05 |

< 0.1 |

< 0 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

23. |

91号楼HF和废水 |

0.0 |

< 0.5 |

< 0.1 |

图2.2 - 2 砷化镓微芯片制造砷工艺废液流程图砷产量 M有限公司 Hf和冲洗水23 锭清洁 0.03磅/莫 湿式蚀刻 0.66磅/莫 炉膛清洗3 0.02磅/莫 0.71磅/莫 回收 锭磨 51.43磅/莫 锭裁剪 1.43磅/莫 晶圆切片 11.81磅/莫 Wafer profiling 7 0.60磅/莫 冷却剂 侧面泥浆回收 回收 研磨 0.77磅/莫 研磨

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||