铸造材料的平衡

主要

材料

核心和模具材料:

沙子

绑定

添加剂

融化的材料:

金属耐火材料燃料流量

其他材料:

磨轮拍摄

磨料磨具等。

铸造

内部流程回收:

金属型砂型芯砂

主要

材料

CASTINGS-PRODUCT出售

固体废物对垃圾填埋场

使用核心和型砂:

金属屑,核心的屁股

融化的浪费:

渣、耐火材料通量,洗涤塔

集尘器:微粒,磨料磨具,拍摄。等。

图2

NON-SOLID废物:

燃烧气体、水

危险废物

一些铸造过程有可能产生危险废物的工厂。这些过程包括以下:

球墨铸铁生产/融化-减少铁的硫化物,一些铸造厂使用电石脱硫生产球墨铸铁。这个过程可能产生的电石脱硫渣具有反应性的特点。

排放控制融化,融化材料含有大量的某些重金属(如铅、镉、铬)可能会导致浪费被归类为危险的原因EP毒性。

成型-有色合金铸件,如黄铜和青铜、含铅可能会产生废物,被列为危险废物由于EP毒性特征。

制芯,一些制芯过程使用强酸性或基本物质擦洗的尾气制芯过程。污泥从这个洗涤过程可能出现腐蚀浪费的特点。

废物管理选项

的基本管理选项减少危险废物的数量和程度与铸造废弃物如下:

改变产品需求。

改变原材料。

提高生产过程控制。

回收到原始制造过程。

回收/实益重用。

治疗

本文将讨论一些铸造厂如何评估这些废物管理选项的应用对电石脱硫渣和融化排放控制剩余工资。

电石脱硫渣

过程描述

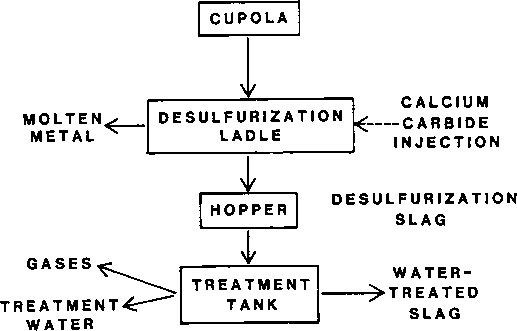

在球墨铸铁的生产,如果。常常需要添加脱硫剂在融化,因为输入(电荷)材料含有过量的硫。脱硫剂常用的是固体电石(CaC2)。基于调查Talballa et al。(1976),电石被认为分解钙和石墨。然后,钙与硫反应生成硫化钙(CaS)。电石脱硫渣一般从铁水包中删除并放入料斗。足够的除硫、电石必须添加在轻微的过剩。因此,渣包含ca和CaC2。电石脱硫过程显示在图3。

图3

工艺流程图

浪费的特点

一个常见的做法是将脱硫渣用水(Stolzenburg, et al ., 1985)。这样做是为了生成和释放未反应的电石乙炔气。另一个主要反应产物是固体氢氧化钙或石灰。

这个反应放热,释放大量的热量,这只有少量的处理水时尤为明显。在这些条件下,乙炔可以点燃在润湿和渣的混合。此外,向上对流和治疗产生的蒸汽形成反应可能导致释放大量浮尘。

硫化的硫化钙渣可以释放到溶液治疗过程中的水。这个硫化在溶液中仍将在高博士然而,中性,酸性pH值范围内,二硫化转化为硫化氢气体。在典型的治疗操作过程中,碱性电石脱硫渣的性质可以防止pH值下降,硫化氢气体形成。然而,治疗水含有二硫化物,因此有可能释放^年代如果废水中和在沉淀池或污水处理厂在硫化前已充分稀释。

电石脱硫渣具有独特的气味。因为纯乙炔是无味的,必须由其他气味尾气中的微量成分。电石脱硫渣样本一个韧性铸造处理水1:1 solid-to-liquid比率,和气体收集泰德拉袋,并用gc - ms进行分析。几种微量气体,包括胂、硫化二乙烯基(C ^ ch ^年代,乙硫醇(乙硫醇),甲烷,磷化氢,和一氧化碳。

测量体积的总和为代表的这些气体产生的气体总量不到1%。然而,这些气体在反应中水的溶解度不占。其中任何一个气体(甲烷和一氧化碳除外),或它们的组合,可能导致观察到的气味。此外,渣与水的反应可能产生潜在的健康危害,如果工人暴露在过度的这些气体的浓度。

进行了实地测量,脱硫渣被处理水。胂和/或与Draeger磷化氢和一氧化碳检测气体检测管;用气相色谱-质谱的硫化和二乙烯基被确认随机采集的样品气体采样瓶。很难区分胂和磷化氢使用Draeger管。采样和分析尾气采用NIOSH方法P &凸轮265年和216年显示这些物质,如果存在,检测以下这些方法的局限性。

这三种气体对人类健康特别关注的原因。电磁阀(8个小时的平均值)一氧化碳是5.5毫克/立方米,和国家环境空气质量标准(达标)10 mg / M3。没有二乙烯基硫化物标准建立在美国。然而,在苏联,毒理学实验动物研究表明,硫化二乙烯是一种中枢神经系统抑制剂(Trofimov Amosova, 1984),最高容许浓度(MAC) 0.2 mg / M3的推荐(Glukharev, et al ., 1980)。

监管框架

固体废物可分为危险根据联邦资源保护和恢复法案》(《),“上市”或“特征”浪费。危险废物的特征之一,在40 CFR 261.23下的定义,是反应性。脱硫渣可以通过这个定义被认为是危险的。具体来说,渣与水反应生成乙炔气体可能引起爆炸性混合物在40 CFR 261.23(3)定义。与酸性pH值中性,电石脱硫渣可能释放出硫化氢气体,可能会导致其定义为40岁以下的危险CFR 261.23 (5)。其他气体,在高浓度可能有毒,也可能是治疗期间生成的渣可能呈现它危险40 CFR 261.23(4)。由于这些原因,分析和处理这种类型的废物是球墨铸铁铸造行业的关注。

改变产品需求

球墨铸铁的要求开发了随着时间的推移和经验。让灰铸铁和球墨铸铁的关键属性是含硫量。有大量的信息与铸铁的含硫量的物理属性。个别厂商产品所需的属性进行了研究,并建立了规范含硫量和其他相关属性,以便满足产品要求。

通常,材料规格产品已建立而非产品的需要的最先进的技术生产的能力。当这种情况发生时,一个特定的技术实际上是被规定的。一些公司已经发现他们需要重新审视产品的需要来确定,例如,他们指定的含硫量是太严格了。一些公司已经发现,产品需求可以调整不牺牲产品的效用或耐用性。

例如,如果一个高含硫量是可以接受的,工厂将不会去的远端电石脱硫处理过程将产生。而不是添加一个20或30%超额电石脱硫的熔融金属完整,可以使用低剂量,导致远没有用完的电石浪费;因此,废弃物不可能被归类为被动的危险废物。

这种情况在铸造行业存在的。并不是所有的球墨铸铁铸造,采用电石脱硫生成活性危险废物。或多或少的差异是否由于严格的产品需求不能确定。金属的质量负责购买和脱硫的设计过程本身也会影响废物特征。如果大不需要过度电石试剂,如果脱硫工艺设备是有效的,由此产生的电石脱硫渣将远不及反应,可能不反应的。

改变原材料

第一个选项是消除反应的生成脱硫渣用电石和其他材料。一些大型铸造企业在新的脱硫技术取得了重大进展在过去的几年中。这样一个过程包括使用钙氧化物的混合物,氟化钙,和另外两个材料。铸造一个报告,不仅是产品质量令人满意,但是工厂已经消除了一代的一个主要问题危险废物,和经济学的过程实际上是比电石脱硫。

第二个选择是改变电荷废金属通过购买含硫量较低的地方。这个方法是常用的钢铁铸造厂,因为他们生产的产品通常需要降低硫含量。然而,购买高档低含硫量废料可能会或可能不会为优质球墨铸铁的生产工作,和优质废钢供应的变化;因此,经济可能支持其他选项。

提高生产过程控制

因为没有用完的电石渣的根本原因分为活性,消除危险特性的逻辑方法会好控制过程为了完全反应与金属的硫电石。

这就出现了两个probl ems。首先,硫的量废金属差别很大,所以冶金家不知道什么剂量需要用电石。第二,有一些固有的低效率联系电石的硫磺,和一些冶金学家认为过量永远是必要的,即使一个人可以预测化学计量的多少电石需要达到一个预期的含硫量。

通常,当一个铸造开始使用电石脱硫,没有用完的电石渣的水平是非常高的。这个水平随时间和经验,但往往不够水平低的废物可以被认为是不反应的。最近对电石脱硫过程控制包括创新的方法引入材料本身以及形式的材料。最常见的使用电石是粗颗粒。一些公司已经尝试用极细的颗粒,制成的涂层颗粒和固体棒,电石,以更紧密地控制的物理反应。因为没有建立构成测试程序的一些反应性标准来玩这种浪费,很难要求明确成功;然而,至少有两个电石制造商似乎想出了这个基本的重要的发展选择。

回收到原始制造过程

通常,电石脱硫渣金属将包含从10%降至50%。因为渣操作涉及斜熔融材料包3000°F的金属,它通常相当高炉渣中金属含量。一些铸造厂回收这种金属通过排序,而其他铸造厂进行充电整个渣回熔化炉的质量。

当这样做时,氢氧化钙是包含在熔窑渣,而没有用完的电石熔炼炉使用或氧化。做过小测试来确定实际的硫的命运。大多数可能包括在熔渣中,但它也可能是二氧化硫排放到空气中,或者,对于铸造厂与湿排放控制系统,它可以溶解在水里。

铸造厂测试这种方法发现,良好的控制和计量的回收,硫似乎并没有集中在金属制品。要推进这个选项之前,铸造需要知道所有媒体的环境影响这回收操作。它需要知道更多的污染物被放置到空气,水,和废物的过程。但是,考虑到这些事情是已知的和有利于回收,其他主要障碍的后勤补给和监管约束。

回收/实益重用

由于电石脱硫渣含有石灰,一些铸造厂已经确定,它可能是有用的在处理其他问题。因为一些铸造厂生成融化排放控制残差(例如,炉尘),被归类为EP有毒的铅和镉浸出,他们发现,通过混合电石脱硫渣熔化排放控制在适当的剂量,残差混合物通常是non-EP-Toxic。因为大多数的治疗效果是通过石灰矿渣的内容,必须担心用药过量,因为提高炉尘的pH值过高(pH值11.0以上)会导致过滤出来。(铅在低和高渗小灵通)。RMT已经试验了治疗的物质,当与电石脱硫渣混合时,会导致熔体呈现non-EP-Toxic排放控制残差,并将确保治疗浪费non-acidic环境中处理时不会引起问题。

治疗

我们看到了最先进的喷涂方法或将脱硫渣浸入水中有可能导致困难的空气排放和工业卫生问题。一些铸造企业和研究小组评估三种不同的基本类型的反应堆电石脱硫渣的处理。

第一,一个反应堆系统涉及浸渣的水,真的是一个版本控制的方法常用的铸造厂。英国铸铁研究协会所做的工作在这些类型的反应堆在过去10年,并开发了原型系统,介绍了熔渣进入水中。

一些组织尝试这些类型的过程经历了气体控制和火灾或爆炸的问题。由于脱硫渣的潜热是缓慢消散,可能具有爆炸性的条件,可以开发,人员操作处理系统根本不等待足够长的时间足够近注意渣之前介绍的状况处理系统。已经提出的原型系统,处理大量的脱硫渣,通常少于200磅每批,需要训练和知识渊博的人操作。铸造行业通常回避水性反应堆脱硫渣的基于过程控制和依赖人员固有的问题。

第二个主要的类型反应堆包括电石的热破坏。在1500°F,电石和乙炔都热氧化。因此,系统等回转窑可用于热破坏的反应特征。热破坏的额外的好处是,它还将有效应对潜在的硫化反应问题。大块大块的金属通常包含在脱硫渣会是一个问题对于许多类型的热量单位。担忧空气排放和成本是其他障碍使用电石脱硫渣热系统。

一些努力已经使用潜热渣(渣通常从2600年到2900年^ F生成时)通过引入一个小的氧气流到很热渣。小严肃的实验已经完成这个方法,因为系统涉及这一过程是不同的比已经使用在过去,似乎是人员的依赖。

第三个电石的治疗方法包括化学反应,乙炔,其他潜在的尾气,硫化和通过使用强氧化剂,如高锰酸钾和过氧化氢。这些化学物质已被证明可有效减少尾气,在消除硫化反应性引入水渣用于治疗的。然而,实现所有这些目标的化学剂量很高,和全面系统,成本将会非常高昂。

一些改进的方法通常使用的铸造厂治疗反应脱硫渣包括治疗坦克的浪费而不是浪费堆。坦克,一般由三个垂直的侧面和增加地板在第四方面,首先将浪费和喷水。版本都涉及更深层次的坦克与平层,允许将漏斗底渣的坦克和把它们浸泡在水里的喷涂和洪水的组合。实验显示,如果渣可以迅速被水覆盖,只有一只脚的水渣的顶部将作为洗涤器;和许多气体,包括乙炔、胂,磷化氢,将在很大程度上是溶解在水中。当化学氧化剂(如高锰酸钾或过氧化氢被添加到水、空气污染控制效果似乎会增加。然而,铸造必须溶解大量的易燃和关心有毒气体以及硫化物,自引入水工厂的废水处理系统或卫生下水道可能导致气体在其他点又解放了。

同时,是否存在着严重的问题这样一个系统能够获得《B部分允许操作没有正式空气排放控制系统。这些开放槽系统被设计成原油但有效。当一个人开始收集可燃和有毒气体在如此开放的坦克和允许访问式叉车交付和检索渣的漏斗,系统的逻辑分解很快,一个返回到反应器概念或其他选项。

总结的选项

电石脱硫渣的最佳选项管理似乎在于改变原材料,提高过程控制、和回收到原始制造过程,假设产品需求不能修改足以消除反应的一代使用电石脱硫渣。一些铸造厂和供应商已经取得了重大进步在每一个选项,和接下来的两到三年内将告诉它成为最受欢迎的选项。

融化排放控制残差

过程描述

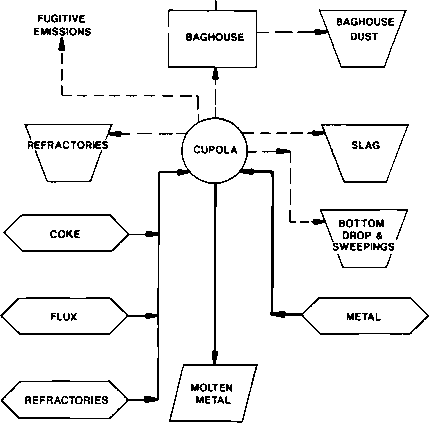

生产铁铸件需要金属被融化,因此它可以注入腔的模具来生产所需的铸件的形状。铸造厂生产铁铸件通常使用三种不同的过程融化铁:冲天炉、电弧炉、感应炉。

因为清洁空气法案(CAA)的需求,大多数铸造厂一直要求安装空气污染控制设备在他们融化操作来遵守这些规定。铸造厂通常使用干式袋式除尘器或某种形式的湿式洗涤器系统(如湿帽,文丘里,等等)来收集的颗粒熔化操作。

典型的材料为冲天炉熔炼操作流程图说明了在图4。在这个图,材料熔化操作的输入包括废金属,通量,可口可乐圆顶(燃料),和耐火材料。废物产生的过程包括了耐火材料、渣、底下降,金属屑(圆顶操作),和袋式除尘器粉尘或湿污泥根据融化的排放控制系统的类型。铁的典型浇注温度范围从2040°F到2700°F。

浪费的特点

这个过程所产生的废物,一个被认为是有害有毒(EP)是融化的排放控制剩余工资。融化的排放控制残留是否EP有毒在很大程度上是一个函数的进料品质的金属冲进炉和有效率cienc。y的融化排放控制系统。无数的“流浪汉”中包含金属或次要成分金属废料冲进炉

铸造融化过程示意图

烟囱排放

传说

金属流线非金属流水线浪费流水线圆顶

废物产生

继续阅读:铸造改性Ep毒性测试结果

这篇文章有用吗?