罗纳德·R·里奇和小托马斯·冯·库斯特水技术公司

A.介绍和问题

电子零件制造商,盘片和其他金属加工需要在下一道工序之前用清水冲洗掉零件上的电镀化学物质。冲洗水有时很贵或供应短缺。此外,如果水质较差,则必须在使用前进行预处理。这些水经过常规的废物处理、沉淀和澄清后被丢弃,产生危险的混合金属污泥,必须运往危险废物填埋场。

公司的成本在现金方面,可能稀缺水资源美国日益严格的排放限制和填埋垃圾的永久责任,要求企业寻求其他解决方案。理想的解决方案是开发经济使用点回收再利用系统。先进的反渗透技术(ARO)为广泛的电子和金属表面处理应用提供了现场回收的潜力。

B.高级反渗透解释

WTI对传统的反渗透进行了改进和增强,用于电镀应用。反渗透是一种物理过程,通过对溶液施加压力并将水挤压穿过阻挡其他物质的膜屏障,可以将含有溶解物质的水清洗干净。剩下的物质变得更加集中。

反渗透原理更多

Prwaitrad ktatanab

水,我是concento”)

擦干净了

Uentrane W*r fFmf) Pteraii PenmeUe p* **) Vend toakr

ARO系统的设计与传统的反渗透系统有很大的不同。对于ARO,使用性能较低的膜可以达到1000 - 10,000比1的浓度。ARO系统可以在不需要任何蒸发或额外的浓缩技术的情况下,将稀释溶液重新浓缩到接近或接近浴强度(通常浓度为40%至70%)。

这种浓度通常足以直接返回电镀槽。膜材料和系统组件已经特别适应电镀环境。适当的塑料和316 SS(或哈氏合金C)组件使ARO系统在几乎所有电镀操作中具有很长的寿命。定制设计的传感器和控制器管理膜。浓度、曝光次数和压力因镀液和膜类型而异。这些变化由专门的软件控制,基本系统保持标准。

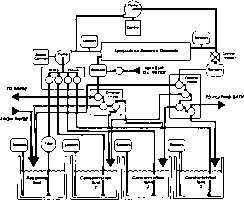

在ARO系统中,清洗后的水被返回到电镀漂洗液中,同时浓缩液被保存在ARO的内部储存罐中,通过膜进行进一步浓缩,直到达到所需的高浓度。下图(左侧)显示了WTI总回收和循环系统的“闭环”性质。图中(右边)显示了ARO装置内的泵、传感器、膜和内部储罐的原理图。浓缩液从接收槽移动到3号槽,最后返回到浴槽重新使用。

ARO系统原理图

生产部分流程r> r^ r^

冲洗槽2 I

T冲洗1

电镀槽

清洗放电

自动化ZDR系统单元

回收镀液

化妆水(蒸发损失)

ARO机组示意图

ARO机组示意图

APO系统内部的微处理器改变了每次通过膜的浓缩液的操作参数。压力和工艺时间控制,以实现较长的膜寿命和非常高浓度的稀释金属盐。

同时,由于ARO系统完全自动化,操作简单,可以集中精力进行电镀生产。有一个简单的“自动”和“服务”位置切换。在“自动”位置,ARO微处理器自动监控所有远程冲洗和内部传感器,并在最终冲洗超过操作员预设的冲洗质量标准时启动ARO处理。在“服务”位置,ARO系统自行净化和减压,以便操作人员对冲洗槽或ARO系统进行服务。

ARO装置最重要的特点是它能够远程监视和控制,并能够通过调制解调器和电话连接自动呼救。这些特性允许快速诊断和服务响应。

下图展示了ARO系统的内部结构,并显示了其关键组件。ARO系统在前台,其他罐、桶和设备用于在ARO安装之前模拟客户应用。所有操作部件位于系统顶部,便于维修或更换,膜的更换可在15至20分钟内完成。

ARO系统内部显示压力容器(前面),压力泵(后面),再循环泵。阀门及水管

C. aro的测试和案例研究

WTI已在各种ph值范围内完成了50多种电镀和金属表面处理溶液的测试。对选定的电镀,蚀刻和涂层溶液的测试结果列在下一页的表格中。

在ARO台秤系统中测试电镀溶液

农用地 |

传递给 |

|||

浴 |

tration |

Requi红 |

膜 |

|

Platinq |

线下 |

比率 |

强度 |

生活(mos) |

酸性硫酸铜 |

0 |

40 |

3. |

6 + |

焦磷酸铜 |

8 |

200 |

2 - 3 |

6 + |

锡/铅氟硼酸 |

0 |

10 |

4 |

6 + |

锡和锡/铅甲烷 |

||||

磺酸 |

3.6 |

One hundred. |

2 - 3 |

6 + |

化学镀铜 |

12 |

1000 * |

1 * |

6 + |

化学镀镍 |

10 |

250 |

2 |

6 + |

亮镍 |

4.3 |

110 |

2 - 3 |

6 + |

氨基磺酸镍 |

4 |

250 |

2 - 3 |

6 + |

瓦特镍 |

4.4 |

One hundred. |

2 - 3 |

6 + |

氯化锌 |

4.9 |

30. |

3. |

6 + |

锌氰化物 |

12 |

25 |

3. |

6 + |

铜氰 |

13.5 |

30. |

3. |

6 + |

镉氰化物 |

12 |

25 |

3 - 4 |

6 + |

六价铬 |

.14点 |

One hundred. |

2 - 3 |

腐蚀剂 Peroxy-Sulfuric 0 氯化铵8 铬-硫酸- 0.5 硫酸0 盐酸。5 涂布机/封口机/滤纸机/清洁剂 30 4 1-2 60 3 6+ 70 2-3 1 20 4 6+ 螯合铅光亮剂13.5 80 2 4+ 铬虹膜2 10.8 2-3 1+ 醋酸镍5.5 150 2 6+ 硝酸1 30 4 1 氢氧化钠13.5 20 4 3+ *特殊膜,选择性分离。 目前对ARO的主要限制是高浓度的氧化溶液,如铬酸、硝酸和过氧硫酸刻蚀剂。他们的工艺冲洗可以回收和金属分离;但是,重新浓缩到接近(40-70%)浴强度,用其他溶液可以实现,缩短膜寿命。WTI正致力于开发膜和操作程序,以提高系统的经济性。目前,在大多数应用程序中,典型的寿命为4-6个月。 WTI目前有ARO系统在三个类别的金属加工中运行-电子零件和电路板制造,功能(氰化物)电镀和铝涂层和加工。 WTI已经在以下电子和电路板解决方案上运行了系统:酸性铜电镀、螯合铅光亮和磺化镍电镀。锡铅氟化和化学铜系统将于1989年6月安装。这些系统已经或即将安装在Cray Research、Control Data和Vitramon (Thomas and Betts子公司)。 WTI与Ensco环境服务公司最近赢得了Farr拨款,在湾区安装两个ARO系统进行长期测试和评估。一个将安装在惠普公司(用于酸性铜和磺胺酸镍),另一个将安装在Domain Technologies公司(用于化学镀镍和化学镀钴)。该项目应于1989年夏末开始。 总的来说,这些公司购买或安装的ARO系统的目标是: o获得或保持符合EPA要求,州和地方的水排放标准获得现有处理厂的额外能力,无需大规模改造o确定使用ARO的现场回收是否经济o在保持或提高部件质量的同时减少水的消耗o监测并提供质量可接受的冲洗水o从镀液中“拖”到可接受的纯度和浓度,以便重复使用o在标准应用中保持膜的经济寿命4-7个月(在标准应用中一个月)专门的应用程序) o与竞争对手的系统相比,提供廉价的安装和运营回报 具体的案例研究应用是:电子和电路板电镀 酸铜。1987年7月,一个每分钟1加仑(gpm)的ARO系统安装在克雷研究公司的印刷电路板设施。Cray公司为其超级计算机生产多层板。酸性铜浴的pH值为0。将ARO的远程电导率传感器浸入最后的冲洗过程中,将系统的电导率设置为38ppm左右。(冲洗质量可以在系统软件中任意设置。)浓缩液被重新浓缩到大约浴强度的60*,以弥补Cray镀液的蒸发损失。经过五个月的试验,发现该精矿具有优良的电镀特性。从那时起,浓缩液的回流就被直接输送到浴池中。Cray的节省来自于减少与废物处理、人工和电镀化学品相关的成本。 A payback of less than two years is anticipated. 螯合铅光亮剂。Cray申请了第二个ARO系统,用于回收和回收重度螯合铅增白剂(pH值13.5)的漂洗和浴液。这种化学品价格昂贵(每加仑13至15美元),每月消耗240加仑。此外,该化学品很难废物处理,因为1t在现有的沉淀/澄清处理系统中与其他金属络合。ARO能够清洁漂洗液(含铅含量为4.1 ppm),并回收螯合化学品,将Cray的化学品使用量减少到每月仅20加仑。不到一年就实现了回报。 氨基磺酸镍。Thomas and Betts的子公司Vitramon安装了1gpm的ARO系统来回收用于电镀电子电容器的漂洗液和回收镍浴。此前,Vitramon曾使用离子交换系统去除镍。离子交换再生剂被运送到回收机。水被重复利用。离子交换操作费用为每月4000美元。ARO系统将镍的冲洗浓度维持在40ppm以下。镍回收节省的成本和避免的处理费用将提供大约10个月的回报。 将讨论化学铜、氟锡铅(焊料)和磺酸锡铅(焊料)应用的结果,因为这些应用将从计划于1989年6月和7月安装的装置中获得。 功能性(氰化)电镀 铜氰化物。1988年2月,乔伊纳,一家中型锌压铸和电镀工厂,在铜上安装了一个ARO系统氰化物(pH值13.5)回顾离子交换和大气蒸发技术。与以前的操作程序相比,该系统每天节省了大约6000加仑的水,并且在漂洗或零件质量方面没有损失。所有氰化铜浴精矿返回浴槽;没有氰化物被用于废物处理。回报vs蒸发或离子交换系统还考虑过估计是一年左右。 锌氰化物。1988年8月,Superior电镀公司的子公司电镀公司在其自动氰化锌电镀生产线上安装了5gpm的ARO系统,以恢复氰化锌电镀后的漂洗和浴液。在明尼苏达州废物管理委员会资助的一项为期7个月的研究中,ARO系统实现了减少废物和遵守联邦和地方法规的目标。该系统根据电镀公司的严格标准监测和保持漂洗质量,回收了2480加仑的镀液,避免了数千加仑的废漂洗液用于中央处理,预计每年将减少700立方英尺的含氰化物树脂用于现场再生。与集中治疗和恢复相比,该系统的回收期预计不到一年。 镉氰化物。1989年1月,芝加哥API工业公司安装了一个5gpm的ARO系统来评估氰化镉的回收率。目前还没有完整的结果。实验室测试和经济预测表明,漂洗液和浴液是可回收的,ARO的投资回收期应为一年或更短。 其他应用Chrome iriditing。WTI公司在明尼阿波利斯Fotomark的铬铬虹膜工艺上安装了1 gpm的ARO系统。该系统已经回收了数百加仑的铬溶液进行回收和循环利用,ARO保持了冲洗质量,同时消除了虹膜冲洗过程中的水排放。 工艺修改要求安装了WTI ARO系统的公司通常发现,与以前的做法相比,只需要进行极少的电镀和工艺修改。修改内容包括: o用于冲洗和沐浴化妆的去离子水。使用ARO回收的冲洗槽充一次气离子水由ARO系统持续监测和清洗。蒸发损失由ARO自动补偿。使用去离子水可以避免污染,防止précipitants的形成,并且通常可以提高冲洗质量。沐浴化妆也应使用去离子水,以尽量减少污染积聚。 o浴池过滤和清洗。过滤和碳交易电镀浴是大多数应用程序的标准做法,以去除消耗的有机物和任何précipitants,这可能会影响高质量的完成。通常5-10微米的过滤就足够了。有些浴池确实存在特殊的问题,需要特殊的设备或化学物质。 o冲洗pH值监测。一些冲洗水需要pH值监测和调整,以保护后续过程(去离子水是无缓冲的)。 o逆流冲洗和减少拖出。通过相对简单的冲洗和拖出步骤,有时可以降低ARO回收和回收设备的资本成本——增加一个延迟计时器,使桶在浴槽上停留10秒,在一次应用中减少42%的拖出;在另一项应用中,改为逆流冲洗,并使用每分钟一加仑的ARO系统,每天减少了6000加仑的用水量。 o洗浴监控。公司可以通过监测浴液质量和选择性添加浴液来最大限度地提高回收率。 o好管家.从含有腐蚀性镀液的镀液中取出零件,使用清洁剂去除零件上的油脂,在镀液前进行适当的冲洗等,都应进行。 使用这些技术和其他技术可以实现冲洗水和洗浴水的几乎全部循环和回收。不同应用程序的实践略有不同;但常识性步骤和洗浴管理将为ARO应用带来可观的经济效益。 d .的结论 现场回收技术,如ARO,可应用于使用点,从工艺冲洗中去除溶解的有害金属盐,提供: o环境效益。减少或消除有害废物的产生。避免污泥。可以消除危险废物的处理、运输和储存。 o经济效益。填埋场1的长期责任减少或消除。节省了劳动力、化学品、资本和运输成本。 因此,现场回收可以以较低的成本达到监管目标。根据WTI的经验,技术组合似乎可以实现废物最小化的目标,并使单个系统更有效- ARO在冲洗水和稀释溶液回收方面效果最好;离子交换是处理过的水的优良抛光剂;电解沉积和电渗析对浓缩溶液进行最有效的操作;中央处理设施对于需要规模经济的少量精矿或其他电镀废物是有用的。 固体解毒-金属回收 |

继续阅读:通用动力波莫纳分部

这篇文章有用吗?