自热嗜热好氧消化

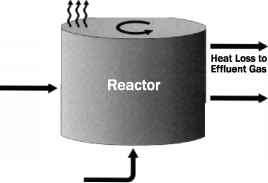

自热式嗜热好氧消化(ATAD)是污泥消化能够达到高度稳定和病原体减少的过程。该工艺的特点是在40至70°C的亲热温度下实现高反应速率。温度是通过使用释放热量采用放热微生物氧化工艺。大约每公斤产生15,000千焦的热量挥发性固体摧毁。在完全混合和曝气的环境中,通过保存生物氧化过程中释放的热量,在没有补充热量的情况下(曝气和混合引入的热量除外)维持所达到的嗜热温度。图4.7说明了ATAD反应堆的热平衡。如果提供足够的绝缘、HRT和足够的固体浓度和混合,则可以控制在亲热温度下,以实现大于38%的挥发性固体破坏和足够的病原体减少,以满足美国EPA对PFRPs的规定或40 CFR Part 503 A类指定。

自20世纪70年代以来,ATAD技术在欧洲广泛应用,最近在北美广泛应用。与传统的有氧消化过程相比,ATAD的主要优点是:

显著减少SRT(5 ~ 8天),实现挥发性固体减少40 ~ 50%

•有可能将致病病毒、细菌、活蠕虫卵和其他寄生虫降低到可检测水平以下,从而满足A类生物固体的病原体减少要求

热量流失到周围环境

给水污泥

混合热输入

热量流失到周围环境

给水污泥

混合热输入

流出污泥的热损失

进水气体(空气)

图4.7自热型嗜热剂的热平衡好氧消化池.(从

流出污泥的热损失

进水气体(空气)

图4.7自热性好氧消化器的热平衡。(从

•破坏所有杂草种子,使生物固体非常适合作为土壤改良剂或草坪肥料

•大约降低25%的需氧量,因为很少(如果有的话)硝化细菌存在于40°C以上的温度

•用于建筑供暖的热量可能可回收

ATAD的缺点是:

•高资本和运营成本

•需要将饲料污泥加厚至最低固体浓度为4%(最好是5 - 6%)

•使用空气代替高纯度氧气的系统需要极其高效的曝气

•难闻的气味

•由于反应器中的泡沫程度高,需要泡沫破碎机

•消化后的生物固体脱水特性差

挥发性固体的好氧破坏发生在亲热好氧消化器中,如式(4.2)所示。由于ATAD中高温对硝化细菌的破坏,因此(4.3)到(4.7)式中概述的后续反应没有实现。加上能量分量的式(4.2)为:

C5H7O2N + 5O2 ^ 4CO2 + H2O + NH4HCO3 +能量(4.11)

这个方程表明,每销毁一公斤挥发性固体大约需要1.5公斤氧气。系统需要一个水力滞留时间只需要5到8天。反应中产生的氨与水和二氧化碳反应形成碳酸氢铵,导致碱度增加。由于不发生硝化作用,pH值将在8至9的范围内,高于传统的有氧消化器。所产生的能量约为15,000千焦/公斤挥发性固体被破坏。只要系统混合均匀,氧气充足,反应器内的温度就会上升,直到达到平衡(损失的热量等于放热反应输入的热量和输入的机械能)。温度将继续升高,直至氧气传质受限。产生的一些氨氮会以几百毫克/升的浓度存在于废气和溶液中。大部分氨将从生物固体脱水设施的废气气味控制系统通过侧流返回到处理厂。

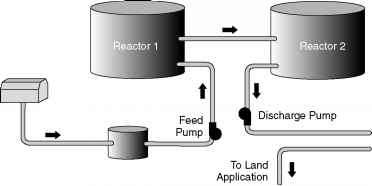

一个典型的ATAD系统如图4.8所示。该过程的关键要素是进料污泥特性、反应器、滞留时间、进料循环、曝气和混合,温度和pH值泡沫控制,消化的生物固体储存和增稠,以及气味控制。表4.3给出了ATAD的典型设计标准。

自热式嗜热消化器可以有效地消化初级污泥和初级污泥的混合物二级污泥.混合饲料到ATAD是可选的。饲料污泥的固体浓度应至少为3%,这是达到和维持亲热条件所必需的最低限度;且最大可达6%,为有效曝气和混合的上限。饲料的挥发性固体含量必须在25至40克/升COD之间。筛分精细或研磨良好勇气删除需要去除或研磨塑料和细绳材料,并尽量减少对曝气器和混合器的磨损。

反应器通常安装两个串联的电解槽。在建造坦克时使用了混凝土和钢。钢罐不容易受到热应力的影响,建造成本也比混凝土罐低。然而,钢罐需要140毫米(约6英寸)的矿物绝缘,并在两侧覆有棱纹铝板,顶部覆有平面板,以保护绝缘免受元素的影响,并出于美观的目的。进出舱口设置在储罐顶部。整个水箱建在混凝土基础上。高深比在0.5到1.0之间变化。实际比例取决于所使用的曝气器及其混合效果。

热交换不是工艺要求所必需的,但已被纳入一些用于能量回收和在一级反应器前预热进料污泥的设施中。在生物固体冷却过程中,可以通过热交换器或安装在内部的水冷却回路来回收热量

转鼓增稠剂

转鼓增稠机

贮存池处理过的污泥

废污泥池

(a)系统示意图

废污泥池

贮存池处理过的污泥

(a)系统示意图

破泡剂

绝缘反应堆

生物产热

尾气

破泡剂

绝缘反应堆

浓缩污泥

尾气

消化后的生物固体(到二级ATAD反应器)

生物产热

消化后的生物固体(到二级ATAD反应器)

空气或高纯度氧气

(b)反应示意图

图4.8自热嗜热好氧消化系统。[部分(a)来自Fuchs, Cary, NC;(b)部分摘自Metcalf & Eddy, 2003。

参数 |

国际标准单位 |

美国常用单位 |

||

价值 |

单位 |

价值 |

单位 |

|

水力滞留时间 |

5 - 8 |

d |

5 - 8 |

d |

进料污泥固体浓度 |

3 - 6 |

% |

3 - 6 |

% |

TSS加载 |

5 - 8 |

Kg /m3•d |

320 - 500 |

磅/ 103 ft3-d |

VSS加载 |

3.2 - -4.2 |

Kg /m3•d |

200 - 260 |

磅/ 103 ft3-d |

温度 |

||||

阶段1 |

40 - 50 |

OC |

104 - 122 |

的 |

第二阶段 |

50 - 70 |

OC |

122 - 158 |

的 |

曝气和混合 |

||||

(吸气式混合器) |

||||

空气输入 |

4 |

m3 / h / m3 |

||

氧转移效率 |

2 |

公斤O2 /千瓦时 |

4.4 |

磅O2 /千瓦时 |

能源需求 |

130 - 170 |

W /立方米 |

5.0 - -6.4 |

惠普/ 103发生 |

资料来源:部分改编自Metcalf & Eddy, 2003年。

资料来源:部分改编自Metcalf & Eddy, 2003年。

反应堆外壳。热量也可以从废气中回收。在不列颠哥伦比亚省Salmon Arm的处理厂,1.2 J/s的热回收被用于加热浓缩机大楼(世界经济论坛,1998年)。

滞留时间反应器水力滞留时间(HRT)为5 ~ 8天,每个反应器2.5 ~ 4天。大约40 - 50%的挥发性固体的还原发生在第一个反应器中。德国的设计标准包括5至6天的HRT,以符合病原体破坏要求。

进水污泥可以连续地、间歇地或分批地进入第一反应器,尽管分批模式可以保证满足A级病原体减少要求。

在连续和间歇进料模式下,当污泥被引入第一反应器时,第一反应器的内容物溢流到第二反应器,并从第二反应器溢流到生物固体储罐。如果在反应器中使用吸气式曝气器,重要的是要有一个恒定的液位,以确保均匀和一致的氧气转移。

对于批处理模式,系统设计为在不到1小时的时间内将一天容量的污泥送入反应器,以确保饲料固体连续暴露在反应器温度下至少23小时。这加强了病原体的破坏。消化后的生物固体在从第一个反应器引入污泥之前被提取,以确保出水生物固体在嗜热温度下保持至少24小时,并将部分处理过的污泥污染处理过的生物固体的可能性降至最低。污泥从第一反应器转移到第二反应器完成后,原污泥再次引入到第一个反应堆。

曝气和混合是有效ATAD性能的关键。曝气系统的设计必须:(1)传递足够的氧气以满足消化过程的高需求,(2)提供所需的氧气,同时尽量减少排风中的潜热损失,(3)提供足够的污泥混合以确保完全稳定。曝气和混合系统包括吸气曝气器、文丘里曝气设备、喷射曝气和浸入式机械曝气器。

几乎所有的ATAD系统都利用吸气式曝气机引入空气并提供混合。典型的装置至少有两个曝气器安装在每个反应器的侧面。较大的安装可能需要在中心的屋顶顶部安装第三个单元或额外的壁挂式单元。这种类型的曝气器的优点是,电机和轴承位于反应器外面。吸气式曝气器的设计标准见表4.3。

再循环泵与文丘里结构的组合,并成功地向文丘里送风。这种曝气器的主要优点是泵和文丘里都位于反应堆外面。

然而,固体处理、具有耐腐蚀叶轮的泵和泵蜗壳衬里是必需的。

温度和pH值第一反应器的工艺工作温度范围为40 ~ 50℃。在加料过程中,这个反应堆的温度会下降。采用吸气式曝气系统,典型的温度回收率为1°C/h(1.8°F/hr)。第一个反应器的温度不应低于25°C(60°F),以避免生物适应问题。第二个反应器的工艺操作温度范围为50至70°C(102至158°F)。

通常情况下,在ATAD系统中pH值不需要控制,因为碱度是由细胞团的生物氧化作用增加,而不发生硝化作用降低碱度。正常情况下,第一个反应器的pH值大于7,第二个反应器的pH值大于8。

泡沫控制在ATAD反应器中产生大量的泡沫,因为细胞蛋白、脂类、油脂材料分解并释放到溶液中。控制泡沫层很重要;然而,泡沫层的确切作用还没有完全解释清楚。泡沫似乎可以提高氧气利用率,提供绝缘,并增强生物活性。然而,过多的泡沫抑制空气进入消化污泥团。

反应器中应提供0.5至1.0米(1.65至3.3英尺)的干舷,用于泡沫发展和控制。悬挂在反应器中固定高度的机械泡沫切割机最常用来控制泡沫。其他方法包括垂直搅拌器和喷雾系统。泡沫切割机的设计和操作是经验的,必须考虑反应器的表面积,反应器中污泥的固体浓度,曝气的类型和强度。

消化污泥储存和增稠冷却消化的生物固体是必要的,以实现固体固结。冷却和增稠至少需要20天的滞留。如果使用热交换器来冷却从反应器排出的生物固体,则滞留时间可大大缩短。滞留罐通常是开顶的,不混合的,并配备了醒酒能力。气味控制通常不需要。生物固体增稠重力增稠剂可生产固体浓度为6 ~ 10%。

由于ATAD系统中没有硝化作用,而且温度较高,因此会释放出相对高浓度的氨。还原硫化合物如硫化氢、羰基硫化物、甲基硫醇、乙基硫醇、二甲基硫化物和二甲基二硫化物,也是由ATAD工艺产生的。

如果达到适当的操作温度,并且反应器充分混合和通气,气味就可以得到控制。气味控制系统可能包括湿式洗涤器、生物过滤器、堆肥/土壤过滤器,以及将废气转移到活性污泥过程。

性能和操作为了满足Part 503法规的A类生物固体要求,需要证明的要求是(1)粪便大肠菌群密度在干重基础上低于1000mpn /g总固体,或(2)沙门氏菌浓度在干重基础上低于3mpn /g总固体的滞留极限。批处理模式操作更适合满足这些要求。在连续进料模式下,有可能有一些病原体通过系统。需要两个或更多的反应器,以确保反应器中的所有固体都符合时间和温度的要求。

第503部分法规矢量引力减法要求至少减少38%的挥发性固体,或在20°C的温度下,以干重为基础,每克每小时的SOUR低于1.5毫克氧。关于ATAD工艺满足这些要求的能力的数据有限。挥发性固体的减少受进料污泥特性、HRT、操作温度和反应器负荷的影响。数据显示挥发性固体减少幅度为30%至60%。因此,该工艺满足38%挥发性固体减少的最低要求的能力取决于正确设计和操作的系统。

继续阅读:技术改进

这篇文章有用吗?

读者的问题

-

林1个月前

- 回复

-

伊莱亚斯1个月前

- 回复

-

贝利2个月前

- 回复

-

罗文2个月前

- 回复

-

hagos2个月前

- 回复

-

tewolde3个月前

- 回复

-

茉莉花Mannerheim一年前

- 回复